Polytetrafluorethylen

| Sicherheitshinweise | |||||||

|---|---|---|---|---|---|---|---|

| |||||||

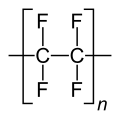

Polytetrafluorethylen (Kurzzeichen PTFE, gelegentlich auch Polytetrafluorethen) ist ein unverzweigtes, linear aufgebautes, teilkristallines Polymer aus Fluor und Kohlenstoff. Umgangssprachlich wird dieser Kunststoff oft mit dem Handelsnamen Teflon der Firma DuPont bezeichnet. Weitere häufig verwendete Handelsnamen anderer Hersteller von PTFE sind Dyneon PTFE (ehemals Hostaflon) und Gore-Tex für PTFE-Membranen.

PTFE gehört zur Klasse der Polyhalogenolefine, zu der auch PCTFE (Polychlortrifluorethylen) gehört. Es gehört zu den Thermoplasten, obwohl es auch Eigenschaften aufweist, die eine eher für duroplastische Kunststoffe typische Verarbeitung bedingen.

| Strukturformel | |

|---|---|

| |

| Allgemeines | |

| Name | Polytetrafluorethylen |

| Andere Namen |

|

| CAS-Nummer | 9002-84-0 |

| Monomer | 1,1,2,2-Tetrafluorethen (IUPAC) |

| Summenformel der Wiederholeinheit | C2F4 |

| Molare Masse der Wiederholeinheit | 100,02 g/mol |

| Art des Polymers | Thermoplast |

| Kurzbeschreibung | weißer geruchloser Feststoff |

| Eigenschaften | |

| Aggregatzustand | fest |

| Dichte | 2,2 g/cm3 |

| Schmelzpunkt | 327 °C |

| Härte | D55 (nach Shore) |

| Elastizitätsmodul | 420 MPa |

| Poissonzahl | 0,46 |

| Wasseraufnahme | < 0,1 % |

| Chemische Beständigkeit | sehr hoch, bis auf flüssiges Natrium, hochfluorierte Öle |

| Wärmeleitfähigkeit | 0,24 W/(m·K) |

| Thermischer Ausdehnungskoeffizient | 130 · 10−6 K−1 |

Geschichte

PTFE wurde 1938 vom Chemiker Roy Plunkett entdeckt. Als Plunkett auf der Suche nach Kältemitteln für Kühlschränke mit Tetrafluorethylen (TFE) experimentierte, entdeckte er in seinem Reaktionsgefäß „farblose Krümel“: Tetrafluorethylen war zu PTFE polymerisiert. Nach seinem Entdecker heißt das noch heute gebräuchliche Herstellungsverfahren Plunkett-Verfahren. Dabei wird die Polymerisation bei hohem Druck mit Peroxiden gestartet. Roy Plunkett erhielt am 4. Februar 1941 das am 1. Juli 1939 beantragte US-Patent mit der Veröffentlichungsnummer US2230654 A auf PTFE.

Zunächst war eine technische Nutzung von PTFE nicht gegeben, da die Herstellungskosten zu hoch waren und keine Anwendung für das hoch inerte Material gesehen wurde. Im Jahre 1943 standen Forscher im Manhattan-Projekt vor dem Problem, dass sie mit extrem korrosivem Uranhexafluorid umgehen mussten. PTFE fand dabei erstmals technische Verwendung als Korrosionsschutz bei der Uran-Anreicherung. Später beschichtete der französische Chemiker Marc Grégoire seine Angelschnur mit PTFE, um sie leichter entwirren zu können. Seine Ehefrau Colette kam auf die Idee, Töpfe und Pfannen damit zu beschichten, wofür sie 1954 zusammen mit Georgette Wamant ein Patent erhielt.

Herstellung

PTFE wird aus Chloroform CHCl3 durch partielle Fluoridierung hergestellt, wobei zunächst Chlordifluormethan CHClF2 und Tetrafluorethylen C2F4 erzeugt werden. Als Katalysator fungiert hierbei Antimon(V)-chloridfluorid (SbCl4F).

Tetrafluorethen wird anschließend einer radikalischen Polymerisation unter Druck unterzogen. Je nach Bedingungen ergeben sich unterschiedliche Molekül- und Partikelgrößen:

Da diese Reaktion stark exotherm ist und sich die Monomereinheiten bei hohen Temperaturen leicht explosiv zersetzen, wird die Polymerisation in Suspension durchgeführt. Zudem bedingt die Instabilität des Monomers eine räumliche Nähe der Produktion von Polymer und Monomer, da ein Transport des Monomers wegen der Explosionsgefahr nur sehr eingeschränkt möglich ist.

Eigenschaften

PTFE zeichnet sich durch mehrere Besonderheiten aus:

- PTFE ist sehr reaktionsträge. Selbst aggressive Säuren wie Königswasser können PTFE nicht angreifen. Der Grund liegt zum einen in der besonders starken Bindung zwischen den Kohlenstoff- und den Fluoratomen, da Fluor das Element mit der stärksten Elektronegativität ist. So gelingt es vielen Substanzen nicht, die Bindungen aufzubrechen und mit PTFE chemisch zu reagieren. Weiterhin ist PTFE durch die kompakte Hülle aus Fluoratomen, die den Kohlenstoffstrang im Inneren schützt, kinetisch gehemmt. Feines PTFE-Pulver dagegen wird z.B. als Oxidationsmittel für Metallpulver in Waffenanwendungen benutzt.

- Es ist äußerst beständig gegen alle Basen, Alkohole, Ketone, Benzine, Öle usw.; unbeständig ist es nur gegen sehr starke Reduktionsmittel wie Lösungen von Alkalimetallen (z.B. Natrium) in flüssigem Ammoniak oder gegen sehr starke Oxidationsmittel wie elementares Fluor bei höheren Temperaturen; Einsatztemperatur bis 260 °C (bei Temperaturen über 400 °C werden hochtoxische Pyrolyseprodukte wie z.B. Fluorphosgen (COF2) freigesetzt, die zu Teflonfieber führen können); frostbeständig bis −270 °C; nur nach Vorbehandlung klebbar; Schweißen möglich, aber nicht üblich; leicht wachsartige Oberfläche (nicht so ausgeprägt wie bei PE); physiologisch unbedenklich.

- PTFE hat einen sehr geringen Reibungskoeffizienten. PTFE rutscht auf PTFE ähnlich gut wie nasses Eis auf nassem Eis. Außerdem ist die Haftreibung genauso groß wie die Gleitreibung, so dass der Übergang vom Stillstand zur Bewegung ohne Ruck stattfindet.

- Es existieren nahezu keine Materialien, die an PTFE haften bleiben, da die Oberflächenspannung extrem niedrig ist. PTFE ist schwierig zu benetzen und kaum zu verkleben. Der Kontaktwinkel mit Wasser beträgt 126°.

- Dichte: 2,1–2,3 g·cm−3, Shore-Härte D 50 bis 72, Kugeldruckhärte: 23–32 N/mm2, Reißfestigkeit: 22–40 N/mm2

- Hohe Wärmeausdehnung (α im Bereich 20–100 °C: ≈20·10−5 K−1), Phasenumwandlung von triklinem zu hexagonalem Kristallgitter bei 19 °C mit Volumenänderung.

- Brennprobe: Nicht brennbar; in heißer Flamme findet bei Rotglut Zersetzung statt; dabei Geruch nach Salz- und Fluorwasserstoffsäure. Es gibt auch Quellen, die belegen, dass Trifluoressigsäure entsteht, die der Mensch ausscheiden kann, nicht aber die Pflanzenwelt. Die entstehenden Dämpfe sind giftig, führen beim Menschen zum Polymerfieber.

- Brechungsindex: PTFE weist mit etwa 1,38 einen sehr niedrigen Brechungsindex auf.

- Spezifische Wärmekapazität: 0,96 J/(g·K).

- Wärmeleitfähigkeit: 0,25 W/(K·m).

- Permittivität: 2,1 (D150 bei 103 Hz), Dielektrischer Verlustfaktor: 0,3·10−4 bei 103 Hz, Spezifischer Widerstand: 1018 Ω·cm.

Es werden auch PTFE-Compounds hergestellt, welche mit Füllstoffen wie Glas, Kohle, Graphit, Molybdändisulfid, Bronze, organischen Füllstoffen oder V2A-Edelstahl versehen sind. Durch das Compoundieren können verschiedene Eigenschaften verändert werden.

Anwendungen

Wegen seiner chemischen Trägheit wird PTFE als Beschichtung dort eingesetzt, wo aggressive Chemikalien vorkommen. Schon bei der Aufbereitung von Uran für die ersten Atombomben (Manhattan-Projekt) wurde das sehr reaktionsfähige Uranhexafluorid in PTFE-beschichteten Gefäßen aufbewahrt.

Die vielfältigen und relativ einfachen Möglichkeiten der Compoundierung ermöglichen spezielle Mischungen für zahlreiche Anwendungen. Im Bereich der Dichtungstechnik wird PTFE als Basiscompound in vielen Anwendungen eingesetzt, insbesondere als:

- Wellendichtring

- Nutring

- Faltenbalg

- Dichtungsband für Schraubverbindungen, besonders im Sanitärbereich

Industrie und Technik

Weiterhin wird PTFE auch im Chemieanlagenbau als Auskleidungswerkstoff für Kompensatoren, Rohrleitungen und Kolonnen eingesetzt. Die gängigste Verarbeitungsform bei der Auskleidung ist die isostatische Vorgehensweise. Hierbei wird PTFE unter hohem Druck an die Wände des auszukleidenden Aggregates gepresst.

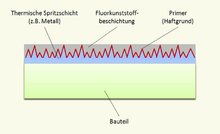

Viele Anwendungen gibt es auch im industriellen Bereich als Antihaft-Beschichtung, beispielsweise in Formen bei der Kunststoffverarbeitung.

Im Bereich der Hochfrequenztechnik ist PTFE aufgrund seiner geringen Dielektrizitätskonstante und der geringen Verluste ein geeigneter Isolierstoff. In der Produktion von Hochfrequenzleiterplatten dient der Werkstoff, zum Teil verstärkt mit Glasgewebe, als dielektrisches Basismaterial.

In der Hochspannungstechnik eignet sich PTFE aufgrund der hohen Teilentladungsfestigkeit und der geringen Haftbeständigkeit von Oberflächen-Verschmutzungen als elektrischer Isolator (Einsatz in Isolatoren) sowie als Düsenmaterial in Leistungsschaltern.

Durch seine geringe Reibung ist PTFE als Trockenschmierstoff (Festschmierstoff) und als Beschichtung für Lager und Dichtungen interessant.

Auch im Baugewerbe wird das schwer entzündliche PTFE eingesetzt, um Dächer oder Fassaden vor Wettereinflüssen zu schützen. Im Architekturbereich wird Glasfasergewebe mit PTFE beschichtet, um witterungs- und UV-beständige Membranen zu erhalten. In der späteren Verarbeitung wird hauptsächlich Schweißen angewendet, da ein Vernähen aufgrund der geringen Reibung der Fasern problematisch ist. Inzwischen gibt es auch komplett aus PTFE hergestellte Gewebe. Diese haben den Vorteil der leichteren Handhabbarkeit und der geringeren Knickgefährdung. PTFE wird auch im Brückenlagerbau als Gleitwerkstoff eingesetzt.

Medizinische Anwendungen

In der Medizin wird PTFE unter anderem für Implantate wie beispielsweise Gefäßprothesen verwendet. Zum einen sorgt seine chemische Beständigkeit für eine lange Lebensdauer und gute Verträglichkeit, zum anderen verringert die glatte Oberfläche die Entstehung von Blutgerinnseln.

In der Zahnmedizin wird PTFE als Barrieremembran zum Knochenaufbau verwendet. Das Verfahren ist als Guided Bone Regeneration (GBR) – Gesteuerte Geweberegeneration – bekannt. Beim Verfahren der GBR wird der Raum, der mit Knochen aufgefüllt werden soll, zusätzlich mit einer Membran umgeben. Diese hat die Aufgabe, ein zu schnelles Wachstum der umliegenden Zellen des umliegenden Weichgewebes in den Hohlraum zu verhindern, da sich dieses schneller bildet als Knochen.

Aufgrund dieser Verträglichkeit findet es auch immer mehr Anwendung als Piercing-Schmuck; dabei sollte hier darauf geachtet werden, dass der betreffende PTFE-Schmuck für den Einsatz im/am Körper hergestellt wurde, da es bei „industriellem“ PTFE immer zu chemischen Rückständen durch das Sintern kommen kann. Durch den Einsatz von Piercing-Schmuck aus PTFE als Ersteinsatzmaterial werden wesentlich kürzere Abheilzeiten erreicht als bei Verwendung von Titan. Wegen seiner extrem hohen Wärmebeständigkeit kann PTFE im Gegensatz zu anderen Kunststoffen im Autoklaven bei 130 °C dampfsterilisiert werden. Weiterhin gibt es Implantate für das Gesicht aus PTFE, die in der Plastischen Chirurgie Verwendung finden.

Antihaft-Beschichtungen bei Konsumgütern

Die bekannteste Anwendung ist sicherlich der Einsatz als Antihaft-Beschichtung in Pfannen und Töpfen. Die Beschichtung selbst haftet, weil das Metall der Pfanne angeraut wird, was beispielsweise mechanisch durch Sandstrahlen oder chemisch durch Säuren geschieht. Im nächsten Schritt wird das PTFE mit Druck aufgetragen und so von den zahllosen kleinen Unebenheiten der Pfanne festgehalten. Die Bindung erfolgt somit mechanisch und nicht chemisch, weshalb die Oberfläche meist nur wenig kratzfest ist. Die Oberseite der Beschichtung bleibt jedoch sehr glatt und verhindert so das Anbacken des Gargutes.

In der Textilindustrie wird der Stoff zur Herstellung wasserabweisender Stoffe wie Gore-Tex verwendet.

Ebenso kommt PTFE für Beschichtungen bei hochpreisigen Rasierklingen und bei hochwertigen Garten-Schneidewerkzeugen wie Reb- oder Astscheren zum Einsatz. Der Kraftaufwand beim Schneiden wird hierdurch erheblich reduziert und die Qualität des Schnitts gesteigert.

Bei hochwertigen Computermäusen werden die „Mausfüßchen“ ebenfalls aus PTFE hergestellt. Dies soll den Reibungswiderstand der Maus herabsetzen und somit eine komfortablere Führung gestatten.

Eine Beschichtung der Metallsaiten für Saiteninstrumente wie Gitarren, Bassgitarren, Mandolinen und Banjos erhöht die Lebensdauer der Saiten ganz erheblich, weil die Korrosion durch Schweiß und Fette von den Fingern unterbleibt.

Mit PTFE werden vereinzelt Projektile für Handfeuerwaffen beschichtet, um härtere Geschosse (z.B. aus Messing) ohne übermäßigen Verschleiß des Laufs verschießen zu können. PTFE ist insofern eine Alternative zu Molybdändisulfid (MoS2).

Expandiertes PTFE (ePTFE)

Expandiertes PTFE (ePTFE) ist eine speziell verarbeitete Form des Polytetrafluorethylens. Während des Verarbeitungsprozesses werden die PTFE-Molekülfasern orientiert, wodurch im Material verbesserte Festigkeits- und Kaltflusseigenschaften, im Vergleich zu nicht orientiertem PTFE, erzeugt werden. In hauchdünnen Schichten finden gereckte PTFE-Folien (ePTFE) auch unter dem Handelsnamen Gore-Tex Verwendung als sogenanntes Gore-Tex-Laminat, dessen Membran feine Poren besitzt, die noch groß genug sind, um Wasserdampf durchzulassen, nicht aber Wasser in flüssiger Form. Daraus kann „atmungsaktive“, wasser- und winddichte Kleidung hergestellt werden (z.B. Jacken, Schuhe und Socken), die trotz hoher Dichtheit ein Entweichen der Hautfeuchtigkeit ermöglicht. Neben dem Einsatz in der Textilindustrie wird ePTFE auch im Bereich der Medizintechnik z.B. für Stents oder Bypässe eingesetzt. Als Dichtungsmaterial findet ePTFE auch unter dem Handelsnamen FluorTex, KWO MultiTex und SoftFluor Anwendung in Luft- und Raumfahrt sowie, wegen seiner unverändert hohen Chemikalienbeständigkeit, auch in der Chemie- und Pharmaindustrie.

Optisches PTFE

Für spezielle messtechnische Aufgaben, beispielsweise mit der Ulbricht-Kugel, wird PTFE in optisch reinweißer Qualität als diffus reflektierende Beschichtung verwendet. In der Optik wird PTFE als Linsenmaterial eingesetzt, da es im fernen Infrarotbereich transparent ist. Aber auch bei Brillengläsern wird PTFE als Beschichtung eingesetzt, um diese einfacher reinigen zu können.

Ausfuhrrechtliche Problematik

In einigen Ländern ist die Ausfuhr mit PTFE beschichteter chemischer Herstellungseinrichtungen eingeschränkt. In der EU fällt derartiges, teils mit weiteren Voraussetzungen, unter Anlage I zur Verordnung (EG) Nr. 428/2009 (Dual Use) an Position 2B350 und damit ist die Ausfuhr solcher Güter gemäß Artikel 3 der Verordnung genehmigungspflichtig. Da die Vorprodukte für chemische Kampfstoffe und auch die Kampfstoffe selbst (siehe z.B. Schwefellost) teils hochkorrosiv sind, ist es notwendig, die Herstellungsanlagen säure- und laugenfest auszulegen. Mit PTFE innen vollständig beschichtete Ventile, Rohrleitungen und Behältnisse sind notwendig bei der Herstellung aggressiver Stoffe wie z.B. bestimmten Giftgasen. Sie finden auch in Meerwasserentsalzungsanlagen Anwendung, da die entstehende Ablauge korrosiv ist. Die ungenehmigte Ausfuhr solcher Güter stellt einen Straftatbestand nach § 17 Abs. 1 des Außenwirtschaftsgesetzes dar.

Umwelt- und Gesundheitsproblematik

Umweltauswirkungen

In den letzten Jahren ist die Herstellung von Fluorpolymeren in die Kritik geraten, da die dabei ehemals als Tensid eingesetzte Perfluoroctansäure (PFOA) reproduktionstoxische sowie PBT-Eigenschaften hat. Bei der Herstellung von Teflon entstehen langlebige perfluorierte Alkylsubstanzen (PFAS), die in der Muttermilch nachgewiesen werden können. Wie sich diese Substanzen auf die Gesundheit auswirken, ist unklar. Tierversuche lassen wegen der wesentlich längeren Verweildauer im menschlichen Organismus keine eindeutigen Rückschlüsse zu. In der Gebärmutter ist die Exposition gegenüber PFOA mit einer Abnahme des Geburtsgewichts verbunden. Während die Konzentration des als problematisch bekannten Stoffes Perfluoroctansäure im Blut des Menschen in Deutschland zurückgeht, nehmen die Konzentrationen weniger bekannter und untersuchter polyfluorierter Chemikalien zu.

Bei der Entsorgung (Verbrennung) von Perfluorpolymeren gelangen Fluorverbindungen in die Umwelt, typischerweise Flusssäure und Perfluorkohlenwasserstoffe wie Tetrafluorethen oder Trifluoressigsäure. Im Jahr 2010 wurde ein Verfahren zur Rückgewinnung von Fluormonomeren aus PTFE veröffentlicht. Das von der Deutschen Bundesstiftung Umwelt geförderte Projekt hat die Universität Bayreuth gemeinsam mit dem Institut InVerTec e.V. und der Firma Dyneon GmbH entwickelt. Aktuell baut die Firma Dyneon eine Pilotanlage für das Recycling von 500 Jahrestonnen perfluorierter Polymere. Das Ziel ist es, die hohe Umweltbelastung durch die bisher übliche Verbrennung zu vermeiden.

Gesundheitsrisiken

Im Zusammenhang mit Teflonpfannen besteht durch die mögliche Entstehung krebserregender Substanzen aus der Beschichtung ein gewisses Risikopotential. Die gesundheitsgefährdenden fluorierten Verbindungen treten ab einer Temperatur von ca. 202 °C auf. Das deutsche Bundesinstitut für Risikobewertung geht jedoch erst ab einer Pfannentemperatur von 360 °C von einer Konzentration aus, die für den Menschen giftig ist. Um das Erreichen dieser Temperaturen zu vermeiden, wird daher empfohlen, beschichtete Pfannen nicht länger als drei Minuten leer zu erhitzen. Bei Induktionsherdplatten rät das Bundesinstitut für Risikobewertung von der Erhitzung leerer Pfannen ab, da diese so zu schnell kritische Temperaturen erreichen. Diese Empfehlungen beziehen sich nur auf leere Pfannen, weil der Verbraucher beispielsweise beim Erhitzen von Öl ab einer Temperatur von 270 °C durch Rauchentwicklung vor einer Überhitzung der Beschichtung gewarnt wird.

Als Folge des Einatmens geringer Mengen an PTFE-Dämpfen kann es zum Auftreten von Polymerfieber kommen, größere Mengen wirken tödlich. Vögel reagieren sensibler auf PTFE-Dämpfe: Sie können bereits durch die kleinen PTFE-Partikel verenden, die bei Erhitzung des Materials auf ca. 202 °C entstehen. Kratzer in der Beschichtung werden ebenso wie sich ablösende Beschichtungspartikel als unbedenklich angesehen, da diese in vollem Umfang wieder ausgeschieden werden.

© biancahoegel.de

Datum der letzten Änderung: Jena, den: 24.05. 2025