Polyvinylchlorid

| Sicherheitshinweise | |||||||

|---|---|---|---|---|---|---|---|

| |||||||

Polyvinylchlorid, auch PVC, ist ein amorpher thermoplastischer Kunststoff. PVC ist hart und spröde und wird erst durch Zugabe von Weichmachern und Stabilisatoren weich, formbar und für technische Anwendungen geeignet. Bekannt ist PVC durch seine Verwendung in Fußbodenbelägen, zu Fensterprofilen, Rohren, für Kabelisolierungen und -ummantelungen und für Schallplatten, die in der englischen Sprache „Vinyls“ genannt werden. Das Kurzzeichen von Polyvinylchlorid ist PVC.

Geschichte

Der französische Chemiker Henri Victor Regnault war 1835 der erste, der im Gießener Laboratorium von Justus von Liebig Vinylchlorid herstellte und bemerkte, dass sich daraus bei längerer Einwirkung von Sonnenlicht ein weißes Pulver – Polyvinylchlorid – bildete, konnte die Bedeutung seiner Entdeckung jedoch nicht erkennen.

| Strukturformel | |

|---|---|

| |

| Allgemeines | |

| Name | Polyvinylchlorid |

| Andere Namen |

|

| CAS-Nummer | 9002-86-2 |

| Monomer | Vinylchlorid |

| Summenformel der Wiederholeinheit | C2H3Cl |

| Molare Masse der Wiederholeinheit | 62,50 g/mol |

| Art des Polymers | amorpher Thermoplast |

| Kurzbeschreibung | weißes Pulver |

| Eigenschaften | |

| Aggregatzustand | fest |

1912 erhielt der deutsche Chemiker Fritz Klatte (gemeinsam mit Emil Zacharias und Adolf Rollett) von der Chemischen Fabrik Griesheim-Elektron (Griesheim bei Frankfurt), später ein Produktionsort der Firma Hoechst, den Auftrag, für den in großen Mengen vorhandenen Rohstoff Ethen (Ethylen) neue Umsetzungsprodukte zu finden. Auch er setzte für seine Versuche, wie zuvor Regnault, Glasgefäße mit Vinylchlorid und verschiedenen Zusätzen dem Sonnenlicht aus. Seine Forschungen führten 1912 zur Synthese von Vinylchlorid aus Acetylen und Chlorwasserstoff. 1913 erhielt Klatte das Patent auf die „Polymerisation von Vinylchlorid und Verwendung als Hornersatz, als Filme, Kunstfäden und für Lacke“.

Er legte damit die Grundsteine für die Herstellung von PVC, das vorerst nur die Bindung von Chlor ermöglichte und so die Lagerung in großen Mengen gestattete. Mit der Rohstoffknappheit während und nach dem Ersten Weltkrieg wurden die Anstrengungen verstärkt, PVC als Rohstoff zu nutzen, um teure Rohstoffe durch kostengünstige Materialien zu ersetzen. Es kam jedoch erst Ende der 1920er Jahre zu weiteren Anwendungen. 1928 erfolgte die großtechnische Ausweitung durch Produktion in den USA und 1930 in Rheinfelden (Baden) durch die BASF; 1935 nahm die I.G. Farben die PVC-Produktion auf.

1935 gelang in Bitterfeld die Plastifikation von Hart-PVC bei Temperaturen von 160 Grad Celsius: erste Produkte waren Folien und Rohre. Letztere wurden 1935 in Bitterfeld und Salzgitter verlegt. Eine Produktmarke dieser Zeit, die umgangssprachlich auch das Ende der im Namen enthaltenen IG-Farben noch eine Zeitlang überlebte, war das Igelit. Nach 1945 war PVC der meistproduzierte Kunststoff der Welt. Im Jahr 1948 wurden schließlich Schallplatten aus PVC hergestellt, das den Schellack endgültig ablöste. Daher rührt auch die heutige Bezeichnung Vinylplatte.

Mit ein Grund für den heutigen Einsatz von Polyvinylchlorid ist sicher die Verwendung eines anderen Stoffes und ein daraus entstehendes Abfallproblem. Mit dem Aufblühen der chemischen Industrie wurde der Rohstoff Natronlauge, der auch heute für viele Prozesse und Verfahren eingesetzt wird, in immer größeren Mengen hergestellt. Die wichtigsten Einsatzbereiche der Natronlauge sind die Verarbeitung in der Seifenindustrie, die Celluloseherstellung und die Gewinnung von Aluminium aus Bauxit. Die Natronlauge wurde mit Hilfe elektrolytischer Zersetzung aus Kochsalz (Natriumchlorid) gewonnen, übrig blieben dabei Chlor und Wasserstoff. Die Entwicklung der Chlorchemie beruht ursächlich auf der leichten Zugänglichkeit chlorierter Paraffine und der damit zugänglichen Palette von daraus ableitbaren Substanzen und Materialien. Begünstigt wurde dies dadurch, dass die bei der Herstellung von Natronlauge durch elektrolytische Zersetzung von Natriumchlorid entstehenden großen Mengen an Chlor zu lagern und einer Verwendung zuzuführen waren. Möglich wurde dies durch die großtechnische und kommerzielle Erschließung des thermoplastischen Materials PVC.

Aufbau und Herstellung

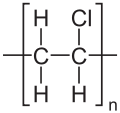

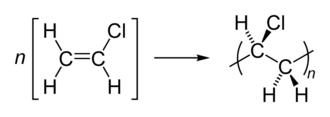

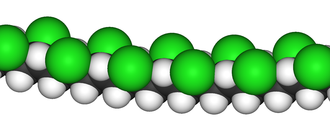

Polyvinylchlorid wird durch radikalische oder ionische Polymerisation aus dem Monomer Vinylchlorid (chemische Formel H2C=CHCl) erzeugt.

Herstellung

Ursprünglich wurde das Carbidverfahren zur Herstellung von Vinylchlorid (VCM = Vinylchloridmonomer) verwendet. Dabei wird aus Calciumcarbid durch die Umsetzung mit Wasser Acetylen gewonnen. Das Acetylen seinerseits wird mit Salzsäure (HCl) zu Vinylchlorid umgesetzt. Dieses Verfahren spielt in Europa keine Rolle mehr, wohl aber ist es in China das eher dominierende Herstellungsverfahren. Heute wird aus Rohöl Ethen gewonnen. Chlor wird großtechnisch vor allem in der Chlor-Alkali-Elektrolyse aus Kochsalz gewonnen. Das Chlor wird im ersten Schritt an das Ethen addiert, und es entsteht 1,2-Dichlorethan. In einem zweiten Schritt wird daraus HCl abgespalten, wobei VCM entsteht. Unter Druck und Zugabe von Initiatoren und anderen Additiven wird VCM in einem Autoklaven zum PVC polymerisiert. Im Wesentlichen sind drei verschiedene Polymerisationsverfahren bekannt. Das historisch gesehen älteste Verfahren ist die Emulsionspolymerisation (erstmals 1929). Die Initiatoren (zum Beispiel Peroxide und andere Perverbindungen) sind in diesem Falle wasserlöslich. Man erhält das sogenannte E-PVC. Wird das VCM durch intensives Rühren im Wasser verteilt und ist der Initiator (zum Beispiel organische Peroxide, Azobisisobutyronitril [AIBN]) im Monomeren löslich, so spricht man von der Suspensionspolymerisation, das zum S-PVC führt. Wird kein Wasser während der Polymerisation genutzt, so spricht man von Block- oder Masse-PVC, auch M-PVC genannt. Dabei ist der Initiator im monomeren Vinylchlorid gelöst.

Heute wird PVC nach der Anwendung in PVC-weich (PVC-P /P=plasticized) und PVC-hart (PVC-U /U=unplasticized) unterteilt. Aus Hart-PVC werden Rohre und Profile, zum Beispiel für Fenster hergestellt, ferner Pharmazie-Folien. PVC-weich enthält bis zu 40 % Weichmacher; PVC-hart enthält grundsätzlich keinen Weichmacher. PVC-P spielt in Kabelanwendungen eine große Rolle. Allerdings findet es auch in Fußbodenbelägen, Schläuchen, Schuhsohlen, Dachabdichtungen, „Gummi“-Handschuhen seine Anwendung.

PVC ist ein thermoplastischer Kunststoff, der normalerweise im Temperaturbereich von 160 bis 200 Grad Celsius verarbeitet wird. Das an sich spröde und harte PVC wird mit Additiven, in erster Linie Stabilisatoren, Weichmachern, Schlagzäh-Modifier an die verschiedensten Einsatzgebiete angepasst. Die Additive verbessern die physikalischen Eigenschaften wie die Temperatur-, Licht- und Wetterbeständigkeit, die Zähigkeit und Elastizität, die Kerbschlagzähigkeit, den Glanz und dienen der Verbesserung der Verarbeitbarkeit. An die verwendeten PVC-Additive werden hohe Anforderungen gestellt: Sie müssen in möglichst geringer Konzentration eine hohe Wirkung erzielen, die durch die unterschiedlichen Herstellungsprozesse für das Kunststoffformteil nicht beeinträchtigt werden darf. Sie müssen eine gute Verarbeitbarkeit garantieren und dem Formteil während dessen Gebrauchsdauer die gewünschten Eigenschaften verleihen. Sie sollen auch aus Konsumentensicht sicher anwendbar sein.

Der Zusatz von Thermostabilisatoren ist notwendig, wenn Verarbeitungen bei Temperaturen zwischen 160 °C und 200 °C stattfinden. Bei diesen Temperaturen beginnt ansonsten der Zersetzungsprozesse unter Abspaltung von HCl Chlorwasserstoff. Wenn das PVC bei der Weiterverarbeitung erhöhten Temperaturen ausgesetzt ist (zum Beispiel durch Heizelementschweißen bei 260 °C), muss das Additivpaket darauf abgestimmt sein.

Der Zusatz von Weichmachern verleiht dem von Natur aus harten Werkstoff plastische Eigenschaften, wie Nachgiebigkeit und Weichheit. Als Weichmacher werden vor allem Phthalsäureester eingesetzt. Weniger Bedeutung haben Adipinsäureester und Phosphorsäureester. Die Weichmacher lagern sich bei der thermoplastischen Verarbeitung zwischen die Molekülketten des PVC ein und lockern dadurch das Gefüge. Diese Einlagerung ist eine physikalische Aufdehnung der Struktur, sodass trotz der geringen Flüchtigkeit eine Migration und Gasabgabe erfolgt. Dadurch kommt es je nach Anwendungszweck zu einer sorbierten Oberflächenschicht oder auch zur Wanderung des Weichmachers in angrenzende Materialien oder auch durch den Luftraum in benachbarte Substanzen. Weichmacher auf der Basis Dioctylphthalat (DOP) migrieren. Produkte auf anderer Basis, die auf Grund wesentlich niedrigerer Dampfdrücke langsamer migrieren, sind deutlich teurer, werden aber zunehmend zumindest in Europa eingesetzt.

Durch sogenannte Schlagzähmodifier werden Eigenschaften wie die Kerbschlagzähigkeit verbessert. Solche Modifier bestehen in der Regel aus speziellen Acrylatpolymeren oder chloriertem Polyethylen. Durch Modifier wird auch die Verarbeitung von PVC verbessert, so wird eine schnellere Plastifizierung von PVC erreicht.

Dry-Blends sind spezielle Mischungen mit PVC-Pulver.

Wirtschaft

Vorwiegend werden Fenster mit PVC-Rahmen exportiert. Häufig wird PVC für Rohre in Kabeltrassen und für Membrandächer eingesetzt, auch für Bodenbeläge. Im Jahr 2001 erbrachten in Deutschland 150.000 Beschäftigte in 5.000 Unternehmen einen Umsatz von 20 Milliarden Euro, das ist etwa ein Viertel der gesamten Kunststoffbranche.

Eigenschaften

| Vergleichsparameter | PVC-U (PVC hart) | PVC-P (PVC weich) |

|---|---|---|

| Dichte | 1,38–1,40 g/cm3 | 1,20–1,35 g/cm3 |

| Schmelzpunkt | Zersetzung > 180 °C | Zersetzung > 180 °C |

| Glastemperatur | 79 °C | |

| Schlagzähigkeit (nach DIN 53453) | gering , > 20 kJ/m2 | o. |

| Kerbschlagzähigkeit (nach DIN 53453) | 2–75 kJ/m2 | o.Br. |

| Elastizitätsmodul Zug-E-Modul (nach DIN 53457) |

1000–3500 MPa ( N/mm2) | k.A. |

| Wasseraufnahme | gering | gering |

| Löslichkeit | praktisch unlöslich in Wasser weitgehend seewasserbestänsig löslich in organischen Lösungsmitteln (Aceton sowie Ester und Fleckenreinigungsmittel) wenn Molgew. ≤ 30.000 Da |

praktisch unlöslich in Wasser weitgehend seewasserbestänsig löslich in organischen Lösungsmitteln (Aceton sowie Ester und Fleckenreinigungsmittel) wenn Molgew. ≤ 30.000 Da |

| Chemische Beständigkeit | beständig gegen konz. und verd. Alkalien, Öle, aliph. Kohlenwasserstoffe Zersetzung durch oxidierende Mineralsäuren |

beständig gegen konz. und verd. Alkalien, Öle, aliph. Kohlenwasserstoffe Zersetzung durch oxidierende Mineralsäuren |

| Wärmeleitfähigkeit | gering | gering |

| Zugfestigkeit (nach DIN 53455) | 50–75 N/mm2 | 10–25 N/mm2 |

| Reißdehnung/Reißfestigkeit (nach DIN 53455) | 10–50 % | 170–400 % |

| Kugeldruckhärte (10-Sekunden-Wert nach DIN 53456) | 75…155 N/mm2 | k.A. |

| spezifischer Durchgangswiderstand (nach DIN 5348) | > 1015 Ω | > 1011 Ω |

| Oberflächenwiderstand (nach DIN 53482) | 1013 Ω | 1011 Ω |

| Gebrauchstemperatur | −50 bis +60 °C | k.A. |

| Dielektrizitätszahl

bei 50 Hz bei 106 Hz |

3,5 3,0 |

4–8 4…4,5 |

Durch den Zusatz von Weichmachern lässt sich die Härte und Zähigkeit von PVC gut variieren. Es lässt sich gut einfärben. PVC nimmt kaum Wasser auf, es ist beständig gegen Säuren, Laugen, Ethanol, Öl und Benzin. Angegriffen wird PVC von Aceton, Ether, Benzol, Chloroform und konzentrierte Salzsäure. Hart-PVC lässt sich gut, Weich-PVC schlecht spanabhebend verarbeiten. Bei Temperaturen von 120 °C bis 150 °C kann es spanlos verformt werden. Verbindungen können mit Klebstoffen (Lösungsmittelklebstoffe, Zweikomponentenklebstoffe) oder durch Schweißen (verschiedene manuelle und maschinelle Schweißverfahren) hergestellt werden.

PVC brennt mit gelber, stark rußender Flamme und erlischt ohne weitere externe Beflammung schnell. Aufgrund des hohen Chlorgehalts ist PVC im Gegensatz zu anderen technischen Kunststoffen wie beispielsweise Polyethylen oder Polypropylen schwer entflammbar. Bei Bränden von PVC-Kunststoffen entstehen allerdings Chlorwasserstoff, Dioxine und auch Aromaten.

PVC ist ein guter Isolator. Die Ausbildung von Dipolen und deren ständige Neuausrichtung im elektrischen Wechselstrom-Feld führt im Vergleich zu den meisten anderen Isolatoren zu hohen Dielektrizitätsverlusten. Wegen der hohen Festigkeit des Kabelmantels und der guten Isoliereigenschaften sind PVC-Niederspannungskabel für die Verlegung unter Putz oder im Freien sehr gut geeignet. Die Maximale Arbeitsplatzkonzentration für PVC beträgt 1,5 mg/m3.

Verwendung

PVC wird überwiegend als Grundstoff für Fensterprofile, Rohre, Fußbodenbeläge und Dachbahnen im Bausektor eingesetzt. Rohre setzen sich aufgrund der glatten Innenfläche weniger zu, Fensterprofile sind pflegeleicht, wartungsarm und witterungsbeständig, sie sind in den verschiedensten Farben und Dekors herstellbar. PVC wird für schwerentflammbare Kabel-Ummantelung eingesetzt. PVC-Folien haben verschiedene Anwendungen, z. B. für Wasserkerne von Wasserbetten und als Kunstleder.

PVC wird oft als Isolationsmaterial für Elektro-Kabel, als Elektro-Schalterdose und als Einziehrohr für Kabel verwendet. Kreditkarten und ähnliche, wie Telefonwertkarten, sind meist aus PVC. PVC-Hartschaum findet in der Faserverbundtechnologie Verwendung als Sandwichwerkstoff. Anwendungsgebiete sind Sportboote, Rotorblätter für Windkraftanlagen und der Waggonbau. Geschäumtes PVC in Plattenform (FOREX®) wird als Trägermaterial für Werbemedien, wie ausgeplottete Schriftzüge, Bilder und Grafiken verwendet, vor allem wegen des geringen Gewichts und der einfachen Verarbeitung. Spezielle Präparationen finden ihren Einsatz bei künstlerischen Installationen und Events. Stark weichgemachte PVC-Folien werden als Anti-Slip-Unterlagen angeboten.

In einigen Anwendungsbereichen werden auch andere Kunststoffe wie Polypropylen (PP) und Polyethylen (PE) mit dem Vorteil eingesetzt, dass die aus Weich-PVC ausdünstenden (typischer Plastik-Geruch) und gesundheitsschädlichen Stoffe wegfallen. Auch die dem PVC zugeschriebene Säure-, Öl- und Seewasser-Beständigkeit sind oft nicht erforderlich. Einige Umweltverbände raten, PVC auf wenige Spezialanwendungen einzuschränken.

Umweltaspekte, Entsorgung und Recycling

Der Recycling-Code von Polyvinylchlorid ist 03.

Der Vorteil von PVC, nämlich seine Haltbarkeit, kommt auch dann zum Tragen, wenn es eigentlich verrotten soll. Sonnenlicht zersetzt es nicht, die mechanischen Eigenschaften werden nicht beeinträchtigt.

Deshalb kommt PVC vor allem bei langlebigen Produkten wie Fensterrahmen oder Abwasserrohren zum Einsatz. So gehen etwa 80 Prozent des in Deutschland produzierten PVC in die Produktion von Gebäudebestandteilen (50 Prozent in Fenster, 15 Prozent in Dachfolien, 13 Prozent in Rohre). Daher ist die Entsorgungsproblematik nicht ganz mit der von anderen Plastikarten in „Wegwerfprodukten“ zu vergleichen. Die Rücknahme von PVC-Produkten gestaltet sich einfacher, Verstöße sind leichter verfolgbar.

Beim Recycling unterscheidet man zwischen einer Werkstoff- und einer Rohstoffrecycling-Methode.

Grundsätzlich existieren folgende Lösungsansätze, um die Abfallproblematik von PVC zu lösen:

Abfallvermeidung

Lösungsansätze, die für andere Plastiksorten existieren (biologisch abbaubare Verpackung), kommen für PVC naturgemäß nicht in Betracht.

Wiederverwendung

Bei PVC ist die Wiederverwendung schwierig. Zwar gibt es auch für PVC-Bauprodukte wie Rohre und Fenster flächendeckende Rücknahmesysteme der kunststoffverarbeitenden Industrie. Allerdings werden die Produkte nur in den seltensten Fällen unverändert wiederverwendet - zumeist werden sie recycelt.

Werkstoffliches Recycling

Thermoplaste lassen sich, einmal zu einem Werkstück geformt, wieder einschmelzen und zu einem neuen Produkt formen. Die Abfolge von Wärmebehandlungen führt allerdings zu einem fortschreitenden Qualitätsverlust des Materials (Downcycling).

Größtes Problem bei einer erneuten werkstofflichen Verwertung ist allerdings die Trennung der einzelnen Kunststoffe. Mischt man verschiedene Polymere in einem Material, führt dies in der Regel zu einem starken Qualitätsverlust und wesentlich schlechteren mechanischen Eigenschaften. Um die Trennung zu erleichtern, führte man 1988 den Recycling-Code ein. Die Wiederverwertung nicht sortenreiner Abfälle, wie beispielsweise Hausmüll, gestaltet sich aber dennoch sehr schwierig. Die gängigen Trennverfahren sind sehr personalintensiv und erfordern einen hohen Einsatz an Wasser und Energie, so dass hier sowohl die Kosten-Nutzen-Rechnung als auch die Ökobilanz negativ ausfallen.

Die werkstoffliche Verwertung wird daher zurzeit fast ausschließlich dort eingesetzt, wo große Mengen eines sortenreinen Materials zur Verfügung stehen.

Für PVC existiert ein Rücknahmesystem; gesammelt werden vor allem Fußbodenbeläge, Dachbahnen, Fensterprofile und PVC-Rohre. Weitere Anwendungsbereiche für die werkstoffliche Wiederverwertung sind zum Beispiel in der Wiederverwertung von Fahrzeugen oder Getränkeflaschen, oder in Ländern der zweiten oder dritten Welt, wo das Sammeln sortenreiner Kunststoffabfälle zum Einkommen beiträgt. So entstehen aus den Sekundärrohstoffen erneut Produkte wie Fensterprofile, Rohre, Blumen- und Getränkekästen, neue Folien, Fensterrahmen oder Gießkannen.

Das größte Problem bei der Wiederaufbereitung stellen Verunreinigungen dar. Kabelabfälle, bei denen das Kupfer entfernt wurde, sind noch stark verschmutzt und müssen gereinigt werden, um wieder in einen echten Kreislauf zu gelangen und die Qualität eines Neumaterials zu erlangen.

Rohstoffliche Verwertung

Durch Pyrolyse lassen sich Kunststoffe wieder in die jeweiligen Monomere oder weitere petrochemisch verwertbare Stoffe wie Methanol oder Synthesegas spalten. Für die Gewinnung der Monomere ist aber ebenfalls die Verfügbarkeit sortenreinen Materials Voraussetzung. Beispiele sind das Hamburger Verfahren, das derzeit von BP betrieben wird und sowohl zur Gewinnung von Monomeren als auch petrochemischer Rohstoffe dient, sowie das Verfahren der degradativen Extrusion, das in der Lage ist, vermischte Kunststoffabfälle in rohstofflich verwertbare Gase, Wachse und Öle umzuwandeln. Diese Verfahren werden naturgemäß vor allem für die Verwertung von Mischkunststoffen genutzt, die sich nur unter großem Aufwand trennen lassen würden.

Downcycling

Downcycling ist eine Form des Recycling, bei der die ursprüngliche Materialqualität bei einer Wiederverwertung nicht erreicht wird. Aus einem vormals qualitativ hochwertigen Produkt kann nach einem Downcycling nur noch ein qualitativ minderwertiges Produkt hergestellt werden. Ein Beispiel für ein solches minderwertiges Endprodukt ist der Bakenfuß (die Halterung, in die rot-weiße Straßenabsperrungen gesteckt werden).

Deponierung

Als Deponierung bezeichnet man die Lagerung in einer Deponie. Bis zum Jahr 1989 deponierte man etwa 70 Prozent des Abfallvorkommens. (Hart-PVC vergeht nicht und schadet auch weder Wasser noch Luft, allerdings nimmt es gerade deswegen auf der Müllhalde viel Platz ein.) Weiterhin kann keine Prognose getroffen werden, ob das Hart-PVC nicht doch irgendwann durch Mikroorganismen oder chemische Vorgänge angegriffen werden kann. Von den Inhaltsstoffen des Weich-PVC kann man aber mit großer Sicherheit annehmen, dass diese aufgrund ihres Weichmacheranteils das Sickerwasser und somit die Umwelt verschmutzen.

Energetische Verwertung

Eine relativ simple Methode, um PVC und anderen Plastikmüll zu entsorgen, ist die Verbrennung. Aus dem Verbrennungsprozess lässt sich Energie gewinnen.

Die energetische Verwertung hat jedoch auch Nachteile. Wird PVC verbrannt, bildet sich ätzender, gasförmiger Chlorwasserstoff, der mit Wasser oder Luftfeuchtigkeit Salzsäure bildet. In Müllverbrennungsanlagen wird diese mit Kalk in den Ablüftungsanlagen neutralisiert. Bei diesen Temperaturen entstehen durch die verbrannten Kunststoffe hochgiftige Dioxine.

Die Verbrennung erfolgt unvollständig und rußend. Der entstehende Rauch und Ruß enthält polykondensierte Aromaten, wie Benzo[a]pyren, Pyren und Chrysen, die hochgiftig und karzinogen wirken. Eine weitere Gefahr geht von schwermetallhaltigen Stabilisatoren wie etwa Bleidistearat aus.

Aus diesem Grund werden bei Müllverbrennungsanlagen aufwendige Filtertechniken angewandt, um die schädlichen Emissionen zu filtern. Damit stehen der Gewinnung von Energie sehr hohe Ausgaben für ökologischen Schutz gegenüber.

Bewertung der Entsorgungswege

Bedenkt man, dass Abfallvermeidung und Wiederverwendung von PVC stets nur bis zu einem gewissen Grad realistisch sind, kommt dem Recycling daher eine bedeutende Rolle zu.

Die Europäische Kommission empfiehlt „die Verwendung von Recycling-PVC sollte bei der Herstellung bestimmter Bauprodukte gefördert werden, weil dies die Wiederverwertung von Alt-PVC gestattet. [..] So ließe sich vermeiden, dass PVC-Abfall deponiert oder verbrannt wird und dadurch Kohlendioxid und Cadmium in die Umwelt emittiert werden“.

Nachhaltigkeit, Vinyl 2010 und VinylPlus

Jährlich veröffentlicht die Non-profit-Beratungsorganisation „The Natural Step“ (TNS) einen Bericht über die Fortschritte der Nachhaltigkeitsprogramme der Industrie im jeweils abgelaufenen Jahr. Darin werden insgesamt fünf Nachhaltigkeitsforderungen beschrieben, die auf der Basis des Frameworks von TNS erarbeitet wurden. Die europäische PVC-Branche hat daraufhin im März 2000 eine Selbstverpflichtung zur nachhaltigen Entwicklung verabschiedet; in der „Vinyl 2010“ genannten Verpflichtungserklärung gibt die Industrie vorwiegend an, einen bestimmten Prozentsatz an PVC zu recyclen. Im Juni 2011 wurde eine weitergehende Initiative als „VinylPlus“ gestartet, die allen fünf geforderten Punkten nachkommen soll:

- TNS-Nachhaltigkeitsherausforderung für PVC Nr. 1 beschäftigt sich mit dem Endprodukt intrinsische Energie- und CO2-Mengen. Das Endziel ist die Erlangung der CO2-Neutralität.

- Kontrollierte, geschlossene Kreisläufe sind das Ziel von TNS-Nachhaltigkeitsherausforderung Nr. 2. Verschiedene Firmen unterstützen die „Recovinyl“-Initiative. Dabei werden neue Produktlinien entwickelt, die weitgehend aus post-industriellen, aufgearbeiteten PVC-Abfällen von Endkunden bestehen. Recovinyl bietet finanzielle Anreize („Incentives“), um das Sammeln von PVC-Abfällen aus dem Bau- und Abbruchgewerbe zu fördern. Sein Ziel ist es, eine ständige Lieferung von Post-Consumer-PVC-Abfällen für das Recycling in Europa sicherzustellen. Recovinyl arbeitet dabei mit den verschiedensten Partnern zusammen: Konsumenten, Gemeinden, Recyclern, Unternehmen im Allgemeinen und Abfallmanagement-Unternehmen im Besonderen sowie mit der Europäischen Kommission und nationalen Landesregierungen. Seit 2005 steigen die recyclierten Mengen ständig. Die Abfallregistrierung im Jahr 2008 erbrachte 12.365 PVC-Liefereingänge; 198.000 Tonnen registriertem PVC-Abfall wurden erfasst und recycliert.

- Die Emission von Langlebige organische Schadstoffe (POP) während des gesamten Lebenszyklus eines PVC-Produkts ist der Fokus der 3. TNS-Nachhaltigkeitsherausforderung für PVC. Es wird versucht, diffuse Emissionen von potenziell persistenten Stoffen bei der PVC-Herstellung zu minimieren, indem beispielsweise zur Dioxinbildung neigende Gummidichtungen durch Titandichtungen ersetzt werden.

- Betrachtet man den Einsatz von Additiven, die nicht nur durch ihre Eigenschaften bezüglich der direkten Toxizität zur vollständigen Nachhaltigkeit von PVC-Produkten beitragen, so kommt man zur 4. TNS-Nachhaltigkeitsherausforderung für PVC. Die Additive bestimmen nicht nur beim Gebrauch, sondern im gesamten Lebenszyklus des Produkts und darüber hinaus während der Wiederverwertung das Nachhaltigkeitspotenzial. In Zusammenarbeit mit den strategischen Zulieferern von Rohstoffen werden deren Prozesse und Produkte evaluiert und nach Verbesserungen gesucht.

- Die Verpflichtung zur Sensibilisierung für eine nachhaltige Entwicklung in der gesamten PVC-Branche wird in der 5. TNS-Nachhaltigkeitsherausforderung untermauert. Es werden etwa Weiterbildungskurse initiiert, um die Entwicklung in der PVC-Industrie in Richtung Nachhaltigkeit zu beschleunigen.

Gesundheitliche Gefahren

Als erste Arbeiter in der PVC-Produktion an Deformationen der Fingerendgliedmaßen erkrankten oder schwere Leberschäden bis hin zu Leberkrebs (Hämangioendothelsarkom) aufwiesen, wurde der Arbeitsschutz bei der Herstellung und Weiterverarbeitung von PVC verbessert. Die „VC-Krankheit“ wurde von den Berufsgenossenschaften als Berufskrankheit anerkannt. Der Ausgangsstoff für PVC, Vinylchlorid, kann beim Menschen Krebs erzeugen und wirkt erbgutverändernd. Auch andere Ausgangsstoffe der PVC-Herstellung sind bedenklich.

Weich-PVC ist durch die enthaltenen Weichmacher je nach Einsatzbereich physiologisch bedenklich. Für Spielzeuge ist der Einsatz von Weich-PVC problematisch, obwohl es wegen seines günstigen Preises und der Eigenschaften verbreitet ist. Trotz des geringen Dampfdrucks können Weichmacher über Speichel, Hautkontakt oder die Atemwege in den kindlichen Körper gelangen. Die Phthalatweichmacher sind zum Teil leber- und nierenschädigend und stehen im Verdacht, krebserzeugend zu wirken. Dies ergaben mehrere Untersuchungen, bei denen sich deutliche Spuren im Blut fanden. Diethylhexylphthalat (DEHP) wurde durch eine EU-Arbeitsgruppe im Jahr 2000 als frucht- und fruchtbarkeitsschädigend eingestuft. Weich-PVC mit Phthalatweichmachern wurde in der EU im Jahre 1999 für Kleinkinderspielzeug verboten.

„Der menschliche Organismus nimmt PVC-Weichmacher in höheren Mengen auf, als bisher angenommen. Besonders gefährdet sind Kinder. Die weit verbreiteten Weichmacher Phthalate gelten als höchst gesundheitsgefährdend, weil sie in den Hormonhaushalt des Menschen eingreifen und die Fortpflanzung oder Entwicklung schädigen“

In Lebensmittelverpackungen ist Weich-PVC problematisch, wenn nicht durch Sperrschichten das Einwandern in die Lebensmittel verhindert wird. Für fetthaltige Lebensmittel sollte Weich-PVC unbedingt vermieden werden, da Weichmacher gut vom Fett aufgenommen werden.

Bestimmung

Bei einer Brennprobe riechen die Gase nach Chlorwasserstoff. Beim Verbrennen auf Kupfer färbt sich die Flamme grün (Beilsteinprobe). Sowohl für eine solche Brennprobe als auch für die Beilsteinprobe sollten (außerhalb der Untersuchungslabore) nur Kleinstmengen benutzt werden, da gesundheitlich bedenkliche chlororganische Verbindungen entstehen.

Siehe auch

© biancahoegel.de

Datum der letzten Änderung: Jena, den: 12.05. 2025