Gleichraumprozess

Der Gleichraumprozess ist ein thermodynamischer Vergleichsprozess für Wärmekraftmaschinen, bei denen die Wärmezufuhr überwiegend bei gleichem Volumen (isochor) erfolgt (für einen Hubkolbenmotor also praktisch im oberen Totpunkt), wobei speziell der technische Gleichraumprozess eines Verbrennungsmotors mit Ladungswechsel und Ausstoß von Abgas als Otto-Kreisprozess bezeichnet wird.

Dazu im Gegensatz steht der Gleichdruckprozess (technisch für Kolbenmotoren als Diesel-Kreisprozess bezeichnet), bei dem Wärmezufuhr bzw. Verbrennung überwiegend bei konstantem Druck stattfindet (isobar; bei Kolbenmotoren also überwiegend erst nach dem Totpunkt, während einer bereits beginnenden Expansion).

Reale Motoren arbeiten technisch meist im Übergangsbereich zwischen idealem Gleichraum- und Gleichdruckprozess, für den speziell der gemischte Seiliger-Kreisprozess eine bessere Näherung liefert, der sich sowohl für Diesel- als auch Otto-Motoren anwenden lässt.

Anfang des 20. Jahrhunderts entwickelte Hans Holzwarth Gleichraum-Gasturbinen, die den Gleichraumprozess mit zyklischer Verbrennung des Kraftstoff-Luft-Gemischs einsetzten und keinen Verdichter brauchen. Sie wurden jedoch durch kontinuierlich arbeitende Gasturbinen mit Verdichter verdrängt, die eher den Gleichdruckprozess implementieren.

Eine weitere ältere Anwendung mit zyklischer Verbrennung ist das Pulsstrahltriebwerk mit Flatterventilen am Lufteinlass. Eine neuere Entwicklung ist das Staustrahltriebwerk mit diskontinuierlichem Betrieb ohne bewegliche mechanische Teile.

Idealer Gleichraumprozess

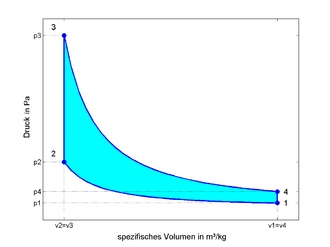

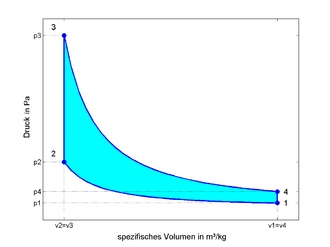

| Thermodynamische Zustandsdiagramme eines idealen Gleichraumprozesses (Otto-Kreisprozess) | |

|---|---|

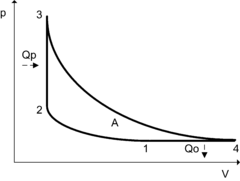

Gleichraumprozess

im p-V-Diagramm |

Gleichraumprozess

im T-s-Diagramm |

Der theoretisch ideale Gleichraumprozess umfasst weder chemische Umsetzung (Verbrennung) noch Ladungswechsel mit Ausstoß von Abgas und besteht streng aus vier Zustandsänderungen eines idealen Gases innerhalb eines geschlossenen Systems:

- 1➝2: isentrope Kompression

- 2➝3: isochore Wärmezufuhr (deshalb Gleichraumprozess)

- 3➝4: isentrope Expansion

- 4➝1: isochore Druckminderung durch Wärmeabfuhr (praktisch oft durch Ausstoß von Abgas = Ladungswechsel)

Die durch den Linienzug 1-2-3-4 umschlossene Fläche im p-V-Diagramm entspricht der spezifischen Prozessarbeit w.

Thermischer Wirkungsgrad beim Gleichraumprozess

Zur Vereinfachten Berechnung der Zustandsgrößen wird als Arbeitsmedium ein

ideales Gas mit

temperaturunabhängiger spezifischer

Wärmekapazität angenommen. Im Unterschied zum Gleichdruckprozess

hängt beim Gleichraumprozess der thermische Wirkungsgrad

nicht von der zugeführten Wärmemenge ab:

Je höher das Expansionsverhältnis

(geometrisches Verdichtungsverhältnis)

und der Isentropenexponent

,

desto höher ist der Wirkungsgrad.

; Anfangsvolumen = Expansionsvolumen

; Kompressionsvolumen

; Hubvolumen (Hubraum)

; geometrisches Verdichtungsverhältnis

Der Isentropenexponent

sinkt stark bei hohen Temperaturen. Brenngas

bzw. Abgas von

Verbrennungsmotoren

hat bei 1000 °C einen Isentropenexponent

von ca. 1,3

; Spezifische Wärmekapazität bei konstantem Druck (Abgas von 1000 °C hat ca. 1,25 kJ/(kg·K)

; Spezifische Wärmekapazität bei konstantem Volumen (Abgas von 1000 °C hat ca. 0,95 kJ/(kg·K)

Die Spezifische

Gaskonstante

bleibt hingegen über einen großen Temperaturbereich konstant und beträgt für

Frischgas und für Abgas ca. 0,295 kJ/(kg·K).

Vergleich der Wirkungsgrade von Gleichraum- und Gleichdruckprozess

Rechnerisch ist bei gleichem Verdichtungsverhältnis

der thermische Wirkungsgrad des Gleichraumprozesses höher als beim Gleichdruckprozess.

Technisch ist aber insbesondere der Diesel-Kreisprozess

in modernen Motoren

besser kontrollierbar als der Gleichraumprozess (speziell Otto-Kreisprozess),

so dass er mit höher tolerierten Prozess-Parametern in der Praxis letztlich

einen besserer Wirkungsgrad

erreicht.

Maximaldruck und Maximaltemperatur

Die spezifische Wärmezufuhr oder Heizenergie des Treibstoffes bestimmt die

Druck- bzw. Temperaturzunahme und somit die Verhältniszahl .

Beim reinen Gleichraumprozess spielt diese Zahl für den Wirkungsgrad keine

Rolle.

; Druckverhältnis bzw. Temperaturverhältnis (Verbrennungsdruck bzw. -temperatur zu Verdichtungsdruck bzw. -temperatur)

Hu ist der untere spezifische Heizwert (kJ/kg), z.B. 42'000 kJ/kg für Benzin oder Diesel. mH ist die spezifische Heizmasse zur Brennstoffmasse (kg/kg), z.B. 18 kg Luft und Restabgas pro kg Benzin. Die spezifische Wärmekapazität cV von Abgas bei 1000 °C beträgt ca. 0,95 kJ/(kg K).

; Verdichtungsdruck; p1 ist der Anfangsdruck, z.B. 1 bar

; Verdichtungstemperatur; T1 ist die Anfangstemperatur nach dem Ansaugen und vor dem Verdichten, z.B. 400 K (ca. 127 °C)

; p3 entspricht dem Druck nach der Wärmezufuhr (Maximaldruck)

; T3 entspricht der Temperatur nach der Wärmezufuhr (Maximaltemperatur)

Otto-Kreisprozess

Ergänzt um einen Ladungswechsel mit Verbrennung und Ausstoß von Abgas wird der Gleichraumprozess für Kolbenmotoren als Otto-Kreisprozess bezeichnet. Dazu zählen sowohl Zweitakt- als auch Viertakt-Hubkolbenmotoren, deren Takt jeweils aus einem Kolbenhub bzw. einer halben Kurbelwellenumdrehung besteht. Die Verhältnisse sind prinzipiell übertragbar auf Drehkolbenmotoren und Kreiskolbenmotoren wie den Wankelmotor.

Der ideale Otto-Motor

Der theoretisch ideale Otto-Motor hat keine Dissipationsverluste, mechanische Reibungsverluste, Hilfsaggregate, Zylinderkühlung oder Dichtigkeitsverluste. Das Arbeitsgas hat über den gesamten Kreisprozess gleiche Eigenschaften und keine Strömungsverluste. Der ideale Ladungswechsel erfolgt ohne Vermischung von Frischladung mit Abgas.

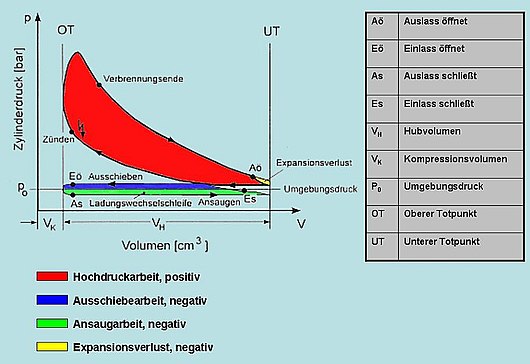

Für den Viertakt-Ottomotor lassen sich die Kurvenzüge im Zustandsdiagramm den 4 Arbeitstakten wie folgt zuordnen (die Nummerierungen im Zustandsdiagramm sind nicht zu verwechseln mit den Arbeitstakten!):

- Takt "Ansaugen" (0➝1): Füllung mit Frischladung

- Takt "Verdichten" (1➝2): isentrope

Kompression, dann im oberen Totpunkt

(2➝3) isochore

Wärmezufuhr

durch Zündung und Verbrennung des komprimierten Gemischs bei konstantem Volumen (Gleichraumverbrennung)

- Takt "Expandieren" (3➝4): isentrope Expansion des heißen Abgases leistet Arbeit

- Takt "Ausschieben" (4➝1): Abweichend vom idealen Gleichraumprozess erfolgt

nun im unteren Totpunkt keine isochore Druckminderung durch Wärmeabfuhr,

sondern die Wärme

wird durch Öffnen des Auslassventils mit dem Abgas aus dem Arbeitsraum entlassen, wobei der Restdruck dynamisch in den Auspuff expandiert. Anschließend wird durch den Kolbenhub (1➝0) das restliche Abgas ausgeschoben.

Während der Viertakter eine komplette Kurbel-Umdrehung mit 2 Arbeitstakten für den Ladungswechsel benötigt, erfolgt dieser beim Zweitaktmotor sehr schnell komplett während dem Durchlaufen des unteren Totpunktes, so dass die Arbeitstakte "Ansaugen" (0➝1) und "Ausstoßen" (1➝0) einfach entfallen. Nicht dargestellt sind die technischen Vorgänge des Ladungswechsels im thermodynamischen Zustandsdiagramm für den idealen Gleichdruckprozess, wo sie praktisch im Punkt 1 kumulieren.

Der reale Otto-Motor

Vom idealen Verlauf des theoretischen Otto-Kreisprozesses weichen die Zustandsänderungen des realen Otto-Motor erheblich ab:

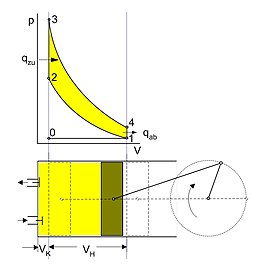

| Zustandsdiagramm für einen realen Viertakt-Otto-Motor | |

|---|---|

Kreisprozess

eines Viertakt-Otto-Motors,

schematisch im p-V-Diagramm |

4-Taktzyklus eines

ideal-typisch langsam laufenden Ottomotors:

1: Ansaugen ➝ 2: Verdichten ➝ 3: Expandieren ➝

4: Ausschieben |

Für den Zweitaktmotor entfällt im Wesentlichen wiederum nur die Ladungswechselschleife der Arbeitstakte "Ausschieben" und "Ansaugen".

- die Verbrennung erfolgt nicht vollkommen isochor, weil sie Zeit benötigt, in der sich die Kurbelwelle weiter dreht: Die Zündung erfolgt bereits vor dem oberen Totpunkt und die Verbrennung wird erst während der Expansion abgeschlossen. Die extreme Druck-Spitze (3) im Zustandsdiagramm wird so abgemindert und nach rechts verschoben abgerundet, was den Motor schont, aber die Effizienz verringert.

- Beim realen Otto-Motor begrenzt die Klopffestigkeit des Kraftstoff-Luft-Gemischs den Verdichtungsdruck, denn eine schlagartig vollständige Gleichraumverbrennung im oberen Totpunkt verursacht als Detonation extrem hohe Druckspitzen, die als unerwünschtes Klopfen den Motor schädigen. Daher wird eine langsamere Deflagration angestrebt, deren Verbrennung sich nach Art eines Gleichdruckprozesses in den Bereich der Expansion erstreckt. Diese Mischform wird wesentlich besser mit dem Seiliger-Kreisprozess beschrieben.

- Das Kraftstoff-Luft-Gemisch ist kein ideales Gas, sondern besitzt einen kleinerer Isentropenexponent und vergrößert seine Wärmekapazität bei hohen Temperaturen. Zudem verändert die Verbrennung die stoffliche Zusammensetzung des Arbeitsgases und damit dessen thermodynamisch relevante Eigenschaften, insbesondere die Wärmekapazitäten der Reaktionsprodukte Wasserdampf und Kohlendioxid.

Aus diesen Gründen hat der Gleichraumprozess bzw. Otto-Kreisprozess wenig Vorhersagekraft für reale Motoren. Eine bessere Näherung speziell für den Übergangsbereich zwischen idealem Gleichraum- und Gleichdruckprozess liefert der gemischte Seiliger-Kreisprozess, der sich sowohl für Otto- als auch Diesel-Motoren anwenden lässt.

Verluste beim realen Motor

Gegenüber dem Vergleichsprozess liefert der reale Kreisprozess im Motor eine geringere Arbeit:

- Der Ladungswechsel mit Ansaugen und Ausschieben ist vergleichbar mit einem Pump-Vorgang, der durch Reibung und Strömungsverluste einen gewissen Teil der Motorleistung verbraucht (Ladungswechselarbeit = linksdrehende Schleife zwischen 0 und 1 im p-V-Diagramm).

- Neben unvollständiger Verbrennung und endothermer Bildung von Stickoxiden geht ein Teil der Wärme-Energie an den Brennraumflächen verloren und trägt nicht zur Arbeitsleistung bei.

- Da auch der Auslass einige Zeit benötigt, muss dass Auslassventil bereits kurz vor dem unteren Totpunkt öffnen, so dass die Prozessfläche im Punkt 4 angeschnitten wird (Expansionsverlust): Der Restdruck von typisch etwa 3–5 bar "verpufft" in die Abgasanlage, sofern nicht noch durch eine Abgasturbine dessen weitere Expansion genutzt wird: Die so noch gewonnene Leistung kann vorzugsweise über einen Turbolader auf die Kurbelwelle übertragen werden, wenn im Ansaug-Takt die komprimierte Ladeluft den Kolben antreibt, statt wie beim Saugmotor gegen Unterdruck arbeiten zu müssen.

Das Verhältnis der im Motor freigesetzten zu theoretischer Arbeit des Kreisprozesses wird als Gütegrad bezeichnet. Reale Motoren haben zusätzlich eine mechanische Verlustleistung durch Reibung, Neben- und Hilfsantriebe, die mehr als 10 % der Nennleistung betragen kann und den Wirkungsgrad entsprechend mindert.

Humphrey-Kreisprozess

Der Humphrey-Kreisprozess unterscheidet sich vom Otto-Kreisprozess durch die unlimitierte Gasausdehnung und damit das Ausnützen des Abgasdrucks bis auf den Umgebungsdruck, so dass im Gegensatz zum Kolbenmotor am Ende des Arbeitstaktes kein Restdruck „verpufft“. Vom Joule-Kreisprozess unterscheidet er sich durch die höhere Spitzentemperatur und den damit entstehenden höheren Spitzendruck.

Idealer Humphrey-Vergleichsprozess

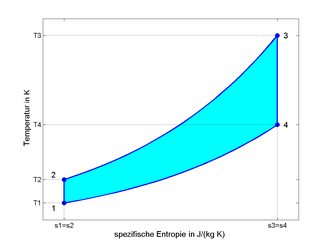

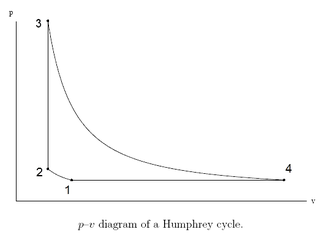

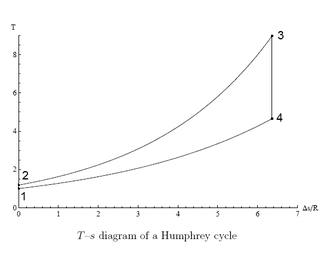

| Thermodynamische Zustandsdiagramme für den idealen Humphrey-Vergleichsprozess | |

|---|---|

Humphrey-Kreisprozess

im p-V-Diagramm |

Humphrey-Kreisprozess

im T-s-Diagramm |

Wie der theoretisch ideale Gleichraumprozess berücksichtigt auch der Humphrey-Vergleichsprozess keinen Ladungswechsel und besteht ideal aus vier Zustandsänderungen eines idealen Gases innerhalb eines geschlossenen Systems:

- 1➝2: isentrope Kompression

- 2➝3: isochore Wärmezufuhr (deshalb Gleichraumprozess)

- 3➝4: isentrope Expansion

- 4➝1: isobare Wärmeabfuhr

Thermischer Wirkungsgrad

Mit pulsierender Verbrennung ist bei gleicher thermischer Belastung des Materials eine höhere Maximaltemperatur und damit ein höherer Maximaldruck möglich, als bei kontinuierlicher Verbrennung. Der Humphrey-Kreisprozess entspricht formal dem Carnot-Kreisprozess.

Durch die Verwendung der Gleichung für die Temperaturänderung bei isentroper Kompression ergibt sich:

; Isentropenkoeffizient cp/cV des Arbeitsgases

; Anfangs- bzw. Enddruck

; Verdichtungsdruck und -temperatur

; Maximaldruck und -temperatur nach isochorer Verbrennung

; Endtemperatur

; Anfangstemperatur bzw. Umgebungstemperatur

Die Druckzunahme p3-p2 und die Temperaturzunahme T3-T2 rechnen sich gleich wie beim Ottoprozess. Je höher der Isentropenkoeffizient und das Druckverhältnis (großer p3, kleiner p41), desto höher der Wirkungsgrad.

Siehe auch

Literatur

- Wolfgang Kalide: Kolben und Strömungsmaschinen. 1. Auflage, Carl Hanser Verlag, München/Wien 1974, ISBN 3-446-11752-0.

© biancahoegel.de

Datum der letzten Änderung: Jena, den: 06.08. 2025