Kohlenstofffaserverstärkter Kunststoff

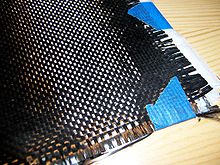

Kohlenstofffaserverstärkter Kunststoff, auch CFK (carbonfaserverstärkter Kunststoff; englisch carbon-fiber-reinforced plastic, CFRP) oder umgangssprachlich nur Carbon (engl. für Kohlenstoff) genannt, ist ein Faser-Kunststoff-Verbundwerkstoff, bei dem Kohlenstofffasern, meist in mehreren Lagen, als Verstärkung in eine Kunststoff-Matrix eingebettet sind.

Die Matrix besteht meist aus Duromeren, zum Beispiel Epoxidharz, oder aus Thermoplasten. Für thermisch hochbelastete Bauteile (z.B. Bremsscheiben) kann die Kohlenstofffaser auch in einer Matrix aus Keramik (keramische Faserverbundwerkstoffe) gebunden werden.

Beschreibung

| Eigenschaften | |

|---|---|

|

Fasertyp: Kohlenstofffaser

HT | |

| Grundelastizitätsgrößen | |

|

140 000 N/mm2 |

|

12 000 N/mm2 |

|

5 800 N/mm2 |

|

5 400 N/mm2 |

|

0,26 |

| Dichte | |

|

1,5 g/cm3 |

| Grundfestigkeiten | |

|

2 000 N/mm2 |

|

1 500 N/mm2 |

|

70 N/mm2 |

|

230 N/mm2 |

|

90 N/mm2 |

| Wärmeausdehnungskoeffizienten | |

|

0,2·10-6 K-1 |

|

30·10-6 K-1 |

Bei der Fertigung von CFK ist ein hoher Faservolumenanteil erwünscht, wobei Verunreinigungen, z.B. durch Luftbläschen, minimiert werden sollen. Der Elastizitätsmodul (E-Modul) der Faser muss höher sein als der des Matrixwerkstoffes. Die Matrix muss auf der Faser haften, ansonsten versagen die Bauteile durch Faser-pull-out.

Die Festigkeit und Steifigkeit eines aus CFK hergestellten Materials ist, wie bei allen Faser-Matrix-Verbunden, in Faserrichtung wesentlich höher als quer zur Faserrichtung. Quer zur Faser ist die Festigkeit geringer als bei einer unverstärkten Matrix. Deshalb werden einzelne Faserlagen in verschiedenen Richtungen verlegt. Bei Hochleistungskonstruktionsbauteilen werden die Faserrichtungen vom Konstrukteur anhand einer Computerberechnung (z.B. mithilfe der klassischen Laminattheorie) festgelegt, um die geplante Festigkeit und Steifigkeit zu erreichen.

CFK wird verwendet, wenn hohe gewichtsspezifische Festigkeiten und Steifigkeit gefordert sind, z.B. in der Luft- und Raumfahrt, im Fahrzeugbau oder für Sportgeräte wie Fahrradrahmen, Speedskates, Tennisschläger, Sportpfeile und Angelruten. Im Bauwesen wird CFK als Bewehrung von Betonbauteilen verwendet oder in Form von Lamellen oberflächlich oder in Schlitze auf die Bauteiloberfläche geklebt, um Bauwerke zu verstärken.

Fertigungsverfahren

Die Fertigungsverfahren entsprechen denen von glasfaserverstärktem Kunststoff(GFK) und benötigen einen hohen Anteil an manueller Arbeit. Es werden vor allem Verfahren eingesetzt, mit denen sich hochwertige Faserverbunde herstellen lassen (Prepreg im Press- oder Autoklavverfahren, Faserwickeln). CFK-Handlaminate kommen dagegen fast ausschließlich im Kleinserienbau und in der Einzelfertigung zur Anwendung.

Wenn als Kunststoffmatrix Phenolharz verwendet und die Matrix anschließend bei Temperaturen von 800-900 °C unter Schutzgas (Stickstoff) pyrolysiert wird, kann eine neue Werkstoffklasse, der kohlenstofffaserverstärkte Kohlenstoff (engl. carbon-fiber-reinforced carbon, CRC bzw. CFRC), erschlossen werden. Phenolharz zeigt hierbei eine Kohlenstoffausbeute > 50 Gew.-%, wodurch eine poröse Carbonmatrix entsteht. Diese ist durch die Carbonfasern verstärkt. Durch wiederholtes Imprägnieren und Pyrolysieren mit Phenolharz oder anderen Materialien mit hoher Kohlenstoffausbeute, beispielsweise Flüssigpeche, kann der poröse Anteil gefüllt und die Kohlenstoffmatrix mit jeder Imprägnier- und Pyrolysestufe dichter gemacht werden.

Die poröse Matrixstruktur kann auch über eine Gasphasenpyrolyse kohlenstoffhaltiger Gase aufgefüllt werden. Dieser Prozess ist jedoch langwieriger als der Flüssigphaseninfiltrationsprozess mit anschließender Pyrolyse.

Siehe auch

© biancahoegel.de

Datum der letzten Änderung: Jena, den: 13.12. 2021