Glasfaserverstärkter Kunststoff

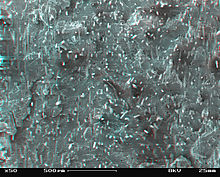

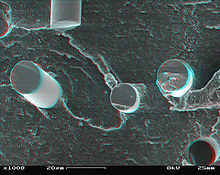

Glasfaserverstärkter Kunststoff, kurz GFK (engl. GRP = glass-fibre reinforced plastic), ist ein Faser-Kunststoff-Verbund aus einem Kunststoff und Glasfasern. Als Basis kommen duroplastische (z.B. Polyesterharz (UP) oder Epoxidharz) als auch thermoplastische (z.B. Polyamid) Kunststoffe in Frage.

Das erste Flugzeug aus GFK war der Fs 24 Phönix der Akaflieg Stuttgart aus dem Jahr 1957.

GFK ist umgangssprachlich auch als Fiberglas bekannt. Das Wort Fiberglas ist ein Anglizismus (denglisch), der sich aus fiberglass (AE) bzw. fibreglass (BE), dem englischen Wort für Glasfaser, gebildet hat. In der Nicht-Fachwelt wird oft nur von den Fasern gesprochen, wenn von GFK oder CFK die Rede ist. Immer sind aber die faserverstärkten Kunststoffe gemeint, denn ohne die gestalt- und oberflächengebende Kunststoffe-Matrix wären die Bauteile gar nicht herstellbar.

Glasfaserverstärkte Kunststoffe (GFK) haben in der Regel einen Glasanteil von 50 bis 70 %. Als Bindemittel werden vor allem ungesättigte Polyesterharze und Epoxidharze verwendet, die im Anlieferungszustand

flüssig sind und durch Zugabe eines Katalysators bereits bei niedriger

Temperatur (z. B. 20 bis 80 °C) ohne Abspaltung von Nebenprodukten drucklos aushärten. Seltener sind Phenolharze , Melamin-, Silikonharze und Thermoplaste. Die Art der

Vorfertigung des Verstärkungsmaterials bestimmt die Festigkeitseigenschaften :

Preßmassen, vorgemischt (Premix) z. B. aus Polyesterharz und losen

Glasfasern, ergeben Formteile, deren Festigkeit nicht so hoch ist wie

bei Verwendung von Glasmatten aus ungeschichteten oder parallel

liegenden, durch ein Bindemittel fixierten Kurzfasern.

Die höchsten Festigkeitswerte, die fast an die von Metall heranreichen, erzielt man durch Einlagern von geschichtetem oder normalem Glasgewebe aus Glasseidengarn, -zwirn oder -Rovings (Glasseidenstränge) bzw. bei stabförmigen Körpern (Sprungstäbe, Angelruten u. ä.) von Rovings selbst. Durch ein Haftmittel (z. B. Vinyltrichlorsilan bei Polyesterharz), das auf das Verstärkungsmaterial aufgebracht wird und es als Film allseitig umhüllt, können die Haftung und damit z. T. die Festigkeit und Feuerbeständigkeit des Verbundwerkstoffs stark verbessert werden.

Die Verarbeitung von Preßmassen geschieht durch Formpressen und

Spritzgießen. Zur Herstellung großer Formstücke und komplizierter

Bauteile (z. B. Bootskörper) in kleinen Serien ist das Handauflege-

oder Kontaktverfahren üblich. Dabei werden Zuschnitte von Glasmatten oder -geweben lagenweise auf einem mit Trennmittel überzogenem Modell mittels Walzen, Bürsten oder

Pinseln von Hand mit.

Harz durchtränkt und luftblasenfrei verdichtet. Beim Faser-Harz-

Spritsverfahren werden Glasfasern und Harz mit einer Spritzpistole

gleichzeitig auf eine Form aufgesprüht. Großflächige Formteile, z. B.

LKW-Dächer oder Badewannen, werden im Heißpreß- oder Kaltpreßverfahren auf Niederdruckpressen hergestellt, z. T. aus besonderen

Matten-Vorformlingen oder Prepregs (vorimprägnierte Matten).

Rohre

und Behälter stellt man zunehmend im Fadenwickelverfahren her.

Dabei werden mit Harz getränkte Rovingbänder lagenweise in einem

bestimmten Winkel übereinander auf einen rotierenden Kern gewickelt.

Das Profilziehverfahren ergibt GFK-Profile, indem in einemHarzbad getränkte Rovingstränge

kontinuierlich durch eine beheizte

Düse des gewünschten Profilquerschnitts gezogen und dann ausgehärtet werden.

Eigenschaften und Anwendungsgebiete

| Eigenschaften | |

|---|---|

|

Fasertyp: E-Glasfaser Matrixtyp: Epoxidharz Faservolumenanteil 60 % alle Angaben sind charakteristische Durchschnittswerte | |

| Grundelastizitätsgrößen | |

|

44 500 N/mm2 |

|

13 000 N/mm2 |

|

5 600 N/mm2 |

|

5 100 N/mm2 |

|

0,25 |

| Dichte | |

|

2,0 g/cm3 |

| Grundfestigkeit | |

|

1 000 N/mm2 |

|

900 N/mm2 |

|

50 N/mm2 |

|

120 N/mm2 |

|

70 N/mm2 |

| Wärmeausdehnungskoeffizienten | |

|

7·10-6 1/K |

|

27·10-6 1/K |

Glasfaserverstärkte Kunststoffe sind ein kostengünstiger und dennoch sehr hochwertiger Faser-Kunststoff-Verbund. In mechanisch hoch beanspruchten Anwendungen findet sich glasfaserverstärkter Kunststoff ausschließlich als Endlosfaser in Geweben oder in UD-Bändern.

Verglichen mit Faser-Kunststoff-Verbunden aus anderen Verstärkungsfasern hat der glasfaserverstärkte Kunststoff einen relativ niedrigen Elastizitätsmodul. Selbst in Faserrichtung liegt er unter dem von Aluminium. Bei hohen Steifigkeitsanforderungen ist er daher nicht geeignet. Ein Vorteil der Glasfaser im Verbund mit einer passenden Kunststoffmatrix liegt in der hohen Bruchdehnung und der elastischen Energieaufnahme. Deshalb ist er besonders für Blattfedern und ähnliche Bauteile geeignet.

Glasfaserverstärkter Kunststoff hat auch in aggressiver Umgebung ein ausgezeichnetes Korrosionsverhalten. Dies macht ihn zu einem geeigneten Werkstoff für Behälter im Anlagenbau oder auch für Bootsrümpfe. Die über der von kohlenstofffaserverstärktem Kunststoff liegende Dichte wird bei diesen Anwendungen in Kauf genommen.

Mit einer geeigneten Matrix hat glasfaserverstärkter Kunststoff eine gute elektrische Isolationswirkung, was ihn zu einem gut brauchbaren Werkstoff der Elektrotechnik macht. Besonders Isolatoren, die hohe mechanische Lasten übertragen müssen, werden aus glasfaserverstürktem Kunststoff gefertigt. Schaltschränke für den Außenbereich werden wegen der Beständigkeit und Stabilität des Materials häufig aus GFK gefertigt.

Insgesamt wurden 1.010.000 Tonnen glasfaserverstärkter Kunststoff in Europa im Jahr 2012 verarbeitet.

Typische Bauteile

Kurz- und langfaserverstärkte Bauteile

Kurzfaserverstärkte Bauteile finden vor allem Verwendung als Verkleidungen, oder werden wegen der guten Formbarkeit und großen Gestaltungsfreiheit hergestellt. Kurzfaserverstärkte Bauteile weisen meist ein quasiisotropes Verhalten auf, da die Kurzfasern zufällig verteilt vorliegen. Eine schwach ausgeprägte Orthotropie kann beim Spritzguss von kurzfaserverstärkten Thermoplasten entstehen. Die Fasern orientieren sich dabei entlang der Fließlinien. Die Beimischung von Kurzglasfasern zu Thermoplasten verbessert deren Steifigkeit, Festigkeit und insbesondere deren Verhalten bei hohen Temperaturen. Das Kriechen kurzfaserverstärkter Thermoplaste ist geringer als das des Grundmaterials.

Endlosfaserverstärkte Bauteile

Endlosfaserverstärkte Bauteile werden mit definierten Materialeigenschaften hergestellt. Immer häufiger finden sie Verwendung im Leichtbau.

- GFK aus Geweben oder Gelegen

- GFK aus Rovings oder unidirektionalen Geweben/Gelegen (hergestellt im Strangziehverfahren)

- Mischformen aus den oben genannten Arten

Dabei werden als Matrix meist Duroplaste verwendet. Zum Beispiel wurde unter dem Begriff Fiberglas ein Verbundwerkstoff aus gewobenen Glasfasermatten und Polyesterharz bekannt.

Anwendungen (Auswahl)

- Bewehrung im Betonbau

- Blattfedern

- Fahrzeugteile (z.B. Motorhauben, Kotflügel)

- Hüllen und Umwandungen

- Kleinformteile

- Kletterhilfen für die Fassadenbegrünung mit Kletterpflanzen

- Profile und Bewehrungen

- Rohre

- Rotorblätter für Windenergieanlagen

- Rümpfe und Tragflächen von Segelflugzeugen oder Hochleistungs-Motorflugzeugen

- Rümpfe von Booten und Yachten

- Spielplatzrutschen / Rutschbahnen

- Verkleidungen in Flugzeugbau

Probleme bei der Herstellung und Verarbeitung

In der Aushärtungsphase insbesondere der Harze werden Styroldämpfe freigesetzt. Diese reizen die Schleimhäute und Atemwege. Deshalb schreibt die GefStoffV einen maximalen Arbeitsplatzgrenzwert (AGW) von 86 mg/m3 vor. Unter bestimmten Umständen können Konzentrationen an freigesetzten Gasen und Stäuben entstehen die explosionsfähigsind. Bei der Weiterbearbeitung von GFK-Bauteilen (Schleifen, Schneiden, Sägen) entstehen Feinstäube und Späne mit glasigen Filamenten sowie klebrige Stäube in erheblichen Mengen. Diese beeinträchtigen die Gesundheit von Menschen und die Funktionalität der Maschinen und Anlagen. Damit Arbeitsschutzvorschriften eingehalten und die Wirtschaftlichkeit nachhaltig gewährleistet werden kann, ist die Installation von effektiven Absaug- und Filteranlagen nötig.

© biancahoegel.de

Datum der letzten Änderung: Jena, den : 12.12. 2017