Siloxane

| Siloxane |

Disiloxan |

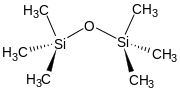

Hexamethyldisiloxan, ein di-Siloxan |

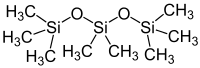

Octamethyltrisiloxan, ein tri-Siloxan |

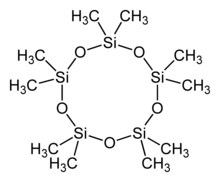

Decamethylcyclopentasiloxan, ein cyclisches Siloxan |

Siloxane sind chemische Verbindungen mit der allgemeinen Formel R3Si−[O−SiR2]n−O−SiR3, wobei R Wasserstoffatome oder Alkylgruppen sein können. Im Gegensatz zu den Silanen sind die Siliciumatome nicht untereinander, sondern durch genau ein Sauerstoffatom mit ihrem benachbarten Siliciumatom verknüpft: Si–O–Si. Siloxane mit R = CH3 heißen Polydimethylsiloxane. Oligomere oder polymere Organosiloxane (Siloxane mit R ≠ H) heißen Silikone. Sie besitzen lange Si−O-Hauptketten und sind je nach molarer Masse und -vernetzung zähflüssig oder dauerelastisch. Sind sie flüssig, heißen sie auch Silikonöle.

Verwendung

Siloxane, meist als Polydimethylsiloxane, finden unter anderem in Reinigungsmitteln, Kosmetika, Deodoranten, Seifen und Waschmitteln Verwendung. Im Bereich der Bauwerksabdichtung werden die hydrophoben Eigenschaften genutzt. In der Industrie finden Siloxane (Silikonöle) als Entschäumer Anwendung, aber auch bei der Gefriertrocknung als Kälteträger.

Besondere Bekanntheit und Bedeutung haben höhermolekulare Siloxane, die sogenannten Silikone.

Industrielle Herstellung

Siloxane können auf verschiedene Art und Weisen hergestellt werden. Die Autoren des Werkes Winnacker-Küchler: Chemische Technik führen als wichtigste Herstellungsweisen folgende Methoden an:

- kontinuierliche Hydrolyse von Dimethyldichlorsilan unter Abspaltung von Chlorwasserstoff

- kontinuierliche Reaktion von Dimethyldichlorsilan mit Methan unter Abspaltung von Chlormethan

- durch Reaktion von chlorierten Silanen mit Alkoxiden unter Abspaltung von Wasser und einer chlororganischen Verbindung

Siloxane in Klär- und Deponiegas

Siloxane können in geringen Konzentrationen (im Bereich 10 mg Silicium pro Normkubikmeter) in Klär- oder Deponiegas vorhanden sein. Bei Klärgas erfolgt der Siloxaneintrag durch Siedlungs- oder Industrieabwässer. Auf Deponien geht man eher von einer Zersetzung silikonhaltiger Abfälle in flüchtige Siloxane aus.

Siloxane werden bei der Verbrennung von Klär- und Deponiegas zum Problem, da aus dem Rohgas (z.B. im BHKW) festes Siliciumdioxid (Sand) entsteht, das zum Verschleiß der bewegten Teile der Anlagen führt. Weiß-graue Ablagerungen setzten sich auf Maschinenteile ab und werden über das Öl an alle beweglichen Teile der Maschine transportiert, wo sie zu Abrieb führen. Betroffene Teile sind v.a. Ventile, Zylinderköpfe, Turbinenschaufeln, Rohrleitungen.

Vor der Verbrennung in Gasmotoren werden Siloxane heute in der Regel durch Adsorption an Aktivkohle, Absorption oder Tieftemperaturkühlung (typischerweise bei Temperaturen unter −25 °C) zumindest teilweise entfernt. Neben diesen Techniken gibt es prinzipiell noch weitere Methoden der Siloxanabscheidung, darunter Adsorption mittels Silikagel, Aluminiumoxid oder katalytischen Materialien, Biofilter und Gaspermeation. Ein typischer Grenzwert der meisten Gasmotorenhersteller für Silicium beträgt 5 mg Silicium pro Normkubikmeter Methan.

Aktivkohleadsorption

Aktivkohle verringert die Siloxankonzentrationen im Rohgas recht vollständig. Werte unter 0,1 mg Silicium pro Normkubikmeter sind typisch. Ebenso werden auch die meisten anderen flüchtigen Kohlenwasserstoffe wie BTEX entfernt (was nicht unbedingt erforderlich ist). In der Tat führt die Anwendung von Aktivkohle bei Deponiegas zu einer relativ schnellen Erschöpfung der Beladungskapazität, da nicht nur Siloxane, sondern auch eine Vielzahl an flüchtigen Kohlenwasserstoffen adsorbiert. Deshalb wird der Aktivkohleadsorption oft ein Trocknungsschritt (z.B. Kondensation bei 5 °C) vorgeschaltet, welcher die relative Feuchte nach Wiederaufheizung des Gases verringert und einen Großteil der hydrophilen Spurenstoffe im Rohgas vorab entfernen soll. Eine Regeneration der Aktivkohle erfolgt in der Regel nicht, die verbrauchte Aktivkohle wird mit einer frischen Charge ersetzt. Hauptkostenpunkt einer Aktivkohle-basierten Siloxanreinigung ist v.a. der notwendige Austausch der Aktivkohle. Es werden jedoch auch kommerzielle Adsorptionssysteme angeboten, die das Adsorptionsmittel regenerieren.

Absorption

Eine breite Auswahl verschiedener Waschflüssigkeiten wurde untersucht, um Siloxane entweder physikalisch oder chemisch aus dem Rohgasstrom zu absorbieren. Chemische Absorption (also die Zerstörung des Siloxanmoleküls) erfolgt prinzipiell bei niedrigen oder hohen pH-Werten. Da basische Waschflüssigkeiten in Verbindung mit dem Kohlenstoffdioxid im Biogas zur Karbonatbildung führen, kommen jedoch nur Säuren als Absorptionsmittel in Frage. Neben der Stärke der Säure ist auch eine erhöhte Temperatur für die Siloxanabsorption förderlich. Der Umgang mit heißen Säuren ist möglich, stellt jedoch eine gewisse Sicherheitsherausforderung dar. Physikalische Siloxanabsorption wurde vor allem mit Wasser, organischen Lösemitteln und Mineralöl getestet. Siloxane sind i.d.R. hydrophob, so dass Wasseradsorption (pH 7) keine nennenswerte Abreicherung bewirkt. Die Verwendung des sauren Sumpfwassers des Absorbers als Waschflüssigkeit kann jedoch sinnvoll sein. Erfahrungen mit der Verwendung von Mineralöl zeigen eine relativ geringe Reinigungsleistung und ergaben Probleme mit in den Gasmotor eingetragenem Öldampf.

Tieftemperaturkühlung

Die Effektivität der Reinigungsleistung der Tieftemperaturkühlung hängt von der Kühltemperatur ab. Je höher die Siloxanbelastung im Rohgas, desto besser ist die relative Siliciumabscheidung bei der gewählten Kühltemperatur. Vor allem das leicht flüchtige Hexamethyldisiloxan (L2), welches in höheren Konzentrationen besonders in Deponiegasen vorhanden ist, lässt sich jedoch selbst bei Temperaturen um −40 °C nicht signifikant auskondensieren. Klärgas hingegen enthält wesentlich höhere Anteile von D4 und D5. Um die Gesamtsiliciumkonzentration zu verringern, ist Tieftemperaturkühlung bei Klärgas deshalb effektiver als bei Deponiegas. Mit der Temperaturabsenkung verbunden ist auch ein Kondensieren vieler weiterer Stoffe (v.a. Wasser). Da das dabei anfallende saure Kondensat mit dem Rohgas kontaktiert wird, ist auch von einer gewissen Absorption der Siloxane in das Kondensat auszugehen.

Nebenwirkungen von Siloxanen

Abwasser: Bei der Membranfiltration sind Siloxane unerwünscht, da sie sich in die Poren der Membran einlagern und zu Fouling führen, welches durch Rückspülen und Einsatz von Chemikalien nur bedingt zu entfernen ist.

Elektromechanische Kontakte (Schalter, Taster, Relais), die unter erhöhter Belastung stehen, können durch Siloxane verglasen. Dabei werden durch den Lichtbogen die Moleküle der Siloxane oberhalb von 1000 °C so zerlegt, das SiO2 entsteht und den Kontakt isoliert. Bei dieser Art des Versagens spielt auch die Kontamination der Umgebung eine Rolle, da beispielsweise in Silikonölen gebundene Siloxane Wanderungsgeschwindigkeiten von 30…50 mm je 1000 h erreichen., wobei die Beweglichkeit mit längeren Molekülen abnimmt. Daher können Reinigungs- und Pflegemittel, die Siloxane enthalten, auf nahegelegene Kontakte indirekt einwirken und ein Versagen bewirken.

Benennung

M-Gruppe: (CH3)3SiO0.5, D-Gruppe: (CH3)2SiO, T-Gruppe: (CH3)SiO1.5

| Cyclische Siloxane | Lineare Siloxane |

|---|---|

| D3: Hexamethylcyclotrisiloxan | MM oder L2: Hexamethyldisiloxan |

| D4: Octamethylcyclotetrasiloxan | MDM oder L3: Octamethyltrisiloxan |

| D5: Decamethylcyclopentasiloxan | MD2M oder L4: Decamethyltetrasiloxan |

| D6: Dodecamethylcyclohexasiloxan | MDnM oder PDMS: Polydimethylsiloxan |

Literatur

- H.Harnisch, R. Steiner, K. Winnacker (Hrsg.): Winnacker-Küchler: ChemischeTechnologie, Organische Technologie I, I, 4. Auflage, Bd. 6. Carl HanserVerlag, München 1982.

Siehe auch

© biancahoegel.de

Datum der letzten Änderung: Jena, den: 29.06. 2022