Arbeitspunkt

Der Arbeitspunkt, auch Betriebspunkt oder -zustand genannt, ist ein bestimmter Punkt im Kennfeld oder auf der Kennlinie eines technischen Gerätes, der aufgrund der Systemeigenschaften und einwirkenden äußeren Einflüsse und Parameter eingenommen wird.

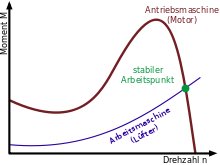

Antriebe

Der Arbeitspunkt eines Antriebs ist der Schnittpunkt der Drehmoment/Drehzahl-Kennlinien von Antriebsmaschine und Arbeitsmaschine. Beide Maschinen sind über eine Welle gekoppelt, daher ist die Drehzahl immer identisch. Von der Antriebsmaschine wird ein Drehmoment aufgebracht, das beide Maschinen in Rotation versetzt. Die Arbeitsmaschine bringt ein Gegenmoment auf, indem sie z.B. ein Medium bewegt oder ein Fahrzeugrad gegen die Haftreibung des Reifens auf der Fahrbahn dreht.

- Ist das Antriebsmoment größer als das Gegenmoment, erhöht sich die Drehzahl des Antriebs.

- Ist das Gegenmoment größer als das Antriebsmoment, verringert sich die Drehzahl des Antriebs.

Am Arbeitspunkt befinden sich Antriebsmoment und Gegenmoment im Gleichgewicht, so dass sich die Drehzahl nicht mehr ändert.

- Eine Drehzahländerung erzeugt am Arbeitspunkt sofort eine Momentenänderung, die der Drehzahländerung entgegenwirkt.

Eine Drehzahländerung aus diesem Punkt heraus ist also nur durch einen erneuten Steuereingriff, eine Änderung des Antriebs- oder des Gegenmomentes durch Ändern der Kennlinie von Antriebs- oder Arbeitsmaschine möglich. Die Kennlinien ändern sich z.B. durch erhöhen der Antriebsleistung oder der Last. Das System läuft dann auf einen neuen Arbeitspunkt mit anderer Drehzahl und anderem Momentengleichgewicht hin.

Besitzt ein Antrieb keinen Arbeitspunkt, weil das Antriebsmoment bei jeder Drehzahl höher ist als das Gegenmoment, so wird der Antrieb durchgehen, also die Drehzahl stetig bis zur Leerlaufdrehzahl oder zur Zerstörung erhöhen. Gleiches gilt für ein jederzeit höheres Gegenmoment, dann ergibt sich lediglich die umgekehrte Drehrichtung. Häufig ist aber auch der Fall, dass das Gegenmoment bei kleiner Drehzahl geringer als das der Antriebsmaschine ist, dann aber sehr steil mit der Drehzahl ansteigt. In diesem Fall ergibt sich eine sehr kleine Drehzahl des Antriebs, im Grenzfall steht der Antrieb wegen der inneren Reibung dann still.

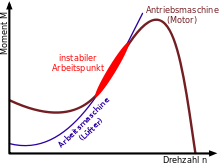

Stabile und instabile Arbeitspunkte

Es gibt stabile und instabile Arbeitspunkte. In beiden Fällen gilt das obige Drehzahl- und Drehmomentgleichgewicht. Im instabilen Arbeitspunkt laufen die Kennlinien von Antriebsmaschine und Arbeitsmaschine jedoch fast parallel, so dass eine kleine Änderung des Drehmomentes eine große Drehzahländerung bewirken kann. In der Praxis besitzt keine Maschine eine unendlich dünne Kennlinie, so dass es sich beim instabilen Arbeits„punkt“ tatsächlich um ein breites, langes Band möglicher Betriebszustände handelt, zwischen denen der Antrieb wegen innerer und äußerer Reibung und Momentenwelligkeiten beständig wechselt. Ein Betrieb am instabilen Arbeitspunkt ist daher sehr unerwünscht.

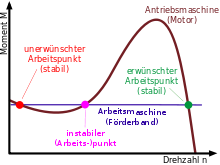

Der mittlere Zustand auf der dritten Zeichnung rechts ist ebenfalls instabil. Oft wird auch dieser Zustand instabiler Arbeitspunkt genannt, allerdings gelten die obigen Annahmen für den Arbeitspunkt hier nicht. Hier sind Drehzahl und Drehmoment zwar gleich, allerdings ist an diesem Punkt das Drehmoment der Antriebsmaschine bei leichter Drehzahlerhöhung sofort höher als das Gegenmoment der Arbeitsmaschine, umgekehrt bei Drehzahlverringerung. Dadurch kommt es nicht zu dem die die Drehzahl stabilisierenden Effekt des Arbeitspunktes, im Gegenteil. Die Drehzahl kann zu beiden Seiten „weglaufen“, der Antrieb wird sich entweder auf den linken oder auf den rechten Arbeitspunkt einpendeln.

Erwünschte und unerwünschte Arbeitspunkte

Im unteren rechten Fall treibt die Asynchronmaschine ein Förderband an. Diese Art von Arbeitsmaschine besitzt ein nahezu konstantes Gegenmoment über den gesamten Drehzahlbereich. Bei einer ungünstigen Wahl der Antriebsmaschine (Typ und Größe) ergeben sich drei mögliche Arbeitspunkte mit jeweils gleichem Drehmoment. Erwünscht ist natürlich der Arbeitspunkt mit der höchsten Drehzahl, denn dort ergibt sich die höchste mechanische Leistung (proportional zu Drehmoment mal Drehzahl), während an den anderen Arbeitspunkten der Großteil der elektrischen Leistung (proportional nur zum Drehmoment) in der Antriebsmaschine in Wärme umgewandelt wird. Neben der schlechten Energiebilanz kann die Antriebsmaschine dadurch auch überhitzen.

Im rechts gezeigten Fall kommt noch hinzu, dass der Antrieb den günstigeren Betriebszustand mit gleichem Moment und höherer Drehzahl (und damit höherer mechanischer Leistung) am rechten Arbeitspunkt durch das für diese Antriebsmaschine technisch bedingte „Drehmomentental“ zwischen dem unerwünschten Arbeitspunkt und dem instabilen Punkt nicht allein erreichen kann. Bei Antrieben mit konstantem Gegenmoment kann man mit Hilfe einer drehzahlabhängigen Kupplung ein „hängenbleiben vor dem Berg“ verhindern. Das konstante Gegenmoment wird dann erst angelegt, wenn die Antriebsmaschine ohne Last eine Drehzahl jenseits des instabilen Punktes erreicht hat und der Antrieb daher sicher auf den rechten, erwünschten Arbeitspunkt zuläuft. Alternativ kann eine Antriebsmaschine mit über die Drehzahl nahezu konstantem Drehmoment eingesetzt werden. Dies wurde früher mit einer Nebenschluss-Gleichstrommaschine verwirklicht, heutzutage verwendet man Asynchronmaschinen mit Stromverdrängungsläufer oder Asynchronmaschinen zusammen mit einem Frequenzumrichter.

Elektronik

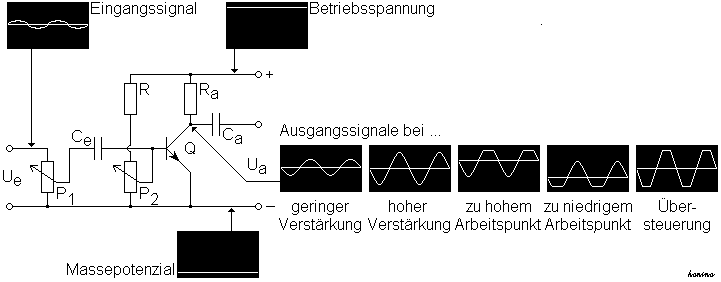

Der Arbeitspunkt einer Schaltung ist der Ruhezustand bei Nichtvorhandensein eines Signals. Er wird durch einen bestimmten Punkt auf der Kennlinie beschrieben. Von diesem Punkt aus ändern sich Strom bzw. Spannung, wenn ein Nutzsignal angelegt wird. Um eine möglichst unverzerrte, symmetrische Signalübertragung zu erreichen, legt man den Arbeitspunkt normalerweise in die Mitte der Kennlinie, d.h. zwischen maximaler und minimaler Spannung bzw. Stromstärke. Diesen Betriebszustand nennt man auch A-Betrieb.

Wenn eine unsymmetrische Aussteuerung gewünscht wird, rückt man den Arbeitspunkt an den Rand der Kennlinie (B-Betrieb, C-Betrieb). Man muss dann für jede Halbwelle des Signals (Positiv/Negative Welle) einen gesonderten Transistor vorsehen; beide Transistoren werden in Form einer Gegentaktendstufe angeordnet. Von dieser Technik wird bei Leistungsverstärkern Gebrauch gemacht, weil damit ein geringer Ruhestrom durch die Transistoren fließt, während der im A-Betrieb notwendige, hohe Ruhestrom den Transistor stärker aufheizt.

Im Bild werden ein Transistorverstärker und sein Verhalten bei verschiedenen Einstellungen des Arbeitspunktes gezeigt. Durch das Potentiometer P1 kann der Signalpegel verändert werden, durch R und P2 der Arbeitspunkt. Liegt er in der Mitte zwischen maximaler (Betriebsspannung) und minimaler Spannung (Masse), so kann das Signal symmetrisch um den Arbeitspunkt ausgesteuert werden. Verschiebung des Arbeitspunktes nach oben führt dazu, dass die Signalspitzen an die Betriebsspannung anstoßen, bei Verschiebung nach unten an das Massepotenzial. Das Signal wird hierdurch verzerrt. Zur Verzerrungen kommt es ebenfalls, wenn der Verstärker (durch ein zu großes Eingangssignal) übersteuert wird. In diesem Fall reicht der Bereich zwischen maximaler und minimaler Spannung nicht mehr für das Signal aus. Man sagt auch, der Verstärker beginnt zu clippen. Hierbei entstehen vor allem ungeradzahlige Harmonische, die bei der Berechnung des Klirrgrades ins Gewicht fallen. Die geradzahligen Harmonischen sind von untergeordneter Bedeutung, da diese weit weniger störend wahrgenommen werden. Um das Verhältnis von ungeradzahligen Harmonischen zu geradzahligen Harmonischen zu verringern, gibt es sogenannte Soft-Clipping-Schaltungen.

Häufig genutzte Arbeitspunkte

Beschrieben anhand von Röhrenschaltungen, für Transistorschaltungen gelten analoge Richtlinien.

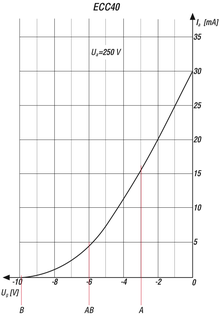

Der A-Betrieb

Beim A-Betrieb liegt der Arbeitspunkt leicht oberhalb der Mitte der Gitterspannungs-Anodenstrom-Kennlinie (begrenzt durch Abszisse und Ordinate im zweiten Quadranten). Der A-Betrieb wird in fast allen Vorstufen, sowie Endstufen verwendet (Aussteuerstrom Imax / Ruhestrom Ir = 1). Der Aussteuerungsbereich ist durch die Gitterspannungs-Anodenstrom-Kennlinie beschränkt.

Der B-Betrieb

Beim B-Betrieb liegt die Gittervorspannung an dem Punkt der Kennlinie, an dem der Anodenruhestrom beginnt, nennenswert zu fließen (Aussteuerstrom Imax / Ruhestrom Ir ≥ 10). Eine Verstärkerstufe im B-Betrieb unterscheidet sich also nicht wesentlich von der Anodengleichrichtung, weil auch sie nur die positiven Halbschwingungen eines annähernd sinusförmigen und gleichanteilsfreien Signalverlaufs verstärkt. Es ist allerdings üblich, die anderen Halbschwingungen mit Hilfe einer zweiten Stufe im Gegentakt ebenfalls zu verstärken. Die Zusammenführung beider Komponenten ergibt wieder das vollständige Signal. Der Aussteuerbereich des Signals kann bei dieser Betriebsart doppelt so groß sein wie der Aussteuerbereich der Röhre im A-Betrieb. Als Leistung ergibt sich gegenüber dem A-Betrieb der (theoretisch) vierfache Wert.

Der AB-Betrieb

Die Kennlinie einer Röhre hat am Anodenstromeinsatzpunkt eine Krümmung (geringere Steilheit), die dazu führt, dass das Signal in der Nähe des Nulldurchgangs verzerrt wird. Diese beim B-Betrieb auftretenden Übernahmeverzerrungen des Gegentaktverstärkers lassen sich vermindern, indem ein Arbeitspunkt bei einem etwas größeren Anodenstrom gewählt wird. Die maximale Leistung wird dabei etwas geringer (Aussteuerstrom Imax / Ruhestrom Ir ≈ 5).

Der C-Betrieb

Beim C-Betrieb fließt ohne ansteuerndes Signal kein Anodenstrom (Aussteuerstrom Imax / Ruhestrom Ir ≥ 100). Die nichtlinearen Verzerrungen werden bei Senderendstufen durch Filterung unschädlich gemacht. Die Schwungradwirkung der Filter führt zu einer Regeneration der abgeschnittenen Teile des Signals. Das Abschneiden eines Teils der Halbschwingungen ist bei der Hüllkurvendemodulation darum nur bei sehr hohem Modulationsgrad von Bedeutung.

Der Audionbetrieb

Bei dem historischen Audion und der dabei verwendeten Gittergleichrichtung bei Elektronenröhren verschiebt sich der Arbeitspunkt signalabhängig. Bei größeren Signalen verringert sich die wirksame Steilheit der Röhre. Diese besondere Eigenschaft hatte große Bedeutung für die gute Einstellbarkeit der Rückkopplung.

Siehe auch

Literatur

- Ulrich Tietze, Christoph Schenk: Halbleiter-Schaltungstechnik. 12. Auflage. Springer, Berlin 2002, ISBN 978-3-540-42849-7.

© biancahoegel.de

Datum der letzten Änderung: Jena, den: 11.11. 2025